调速就是在同一负载下能得到不同的转速,以满足生产过程的要求。例如各种切削机床的主轴运动随着工件与刀具的材料、工件直径、加工工艺的要求及走刀量的大小等的不同,要求有不同的转速,以获得最髙的生产率和保证加工质量。如果采用电气调速,就可以大大简化机械变速机构。

由下式

(1)

(1)

可知,改变电动机的转速有三种可能,即改变电源频率 、极对数p及转差率s。前两者是笼型电动机的调速方法,后者是绕线型电动机的调速方法。

、极对数p及转差率s。前两者是笼型电动机的调速方法,后者是绕线型电动机的调速方法。

(一)变频调速

|

图1 变频调速装置 |

近年来变频调速技术发展很快,目前主要采用如图1所示的变频调速装置,它主要由整流器和逆变器两大部分组成。整流器先将频率f为50Hz的三相交流电变换为直流电,再由逆变器变换为频率 可调、电压有效值

可调、电压有效值 也可调的三相交流电,供给三相笼型电动机。由此可得到电动机的无级调速,并具有硬的机械特性。

也可调的三相交流电,供给三相笼型电动机。由此可得到电动机的无级调速,并具有硬的机械特性。

通常有下列两种变频调速方式:

(1) 在 ,即低于额定转速调速时,应保持

,即低于额定转速调速时,应保持 的比值近于不变,也就是两者要成比例地同时调节。由

的比值近于不变,也就是两者要成比例地同时调节。由 和

和 两式可知,这时磁通Ф和转矩T也都近似不变。这就是恒转矩调速。

两式可知,这时磁通Ф和转矩T也都近似不变。这就是恒转矩调速。

如果把转速调低时 保持不变,在减小

保持不变,在减小 时磁通Ф则将增加。这就会使磁路饱和(电动机磁通一般设计在接近铁心磁饱和点),从而增加励磁电流和铁损,导致电动机过热,这是不允许的。

时磁通Ф则将增加。这就会使磁路饱和(电动机磁通一般设计在接近铁心磁饱和点),从而增加励磁电流和铁损,导致电动机过热,这是不允许的。

(2)在 ,即高于额定转速调速时,应保持

,即高于额定转速调速时,应保持 。在增大

。在增大 时,磁通Ф和转矩T都将减小。转速n增大,转矩T减小,将使功率近于不变。这是恒功率调速。

时,磁通Ф和转矩T都将减小。转速n增大,转矩T减小,将使功率近于不变。这是恒功率调速。

如果把转速调高时 的比值不变,在增加

的比值不变,在增加 的同时

的同时 也要增加。

也要增加。 超过额定电压也是不允许的。

超过额定电压也是不允许的。

频率调节范围一般为0.5 ~320Hz。

目前在国内由于逆变器中的开关元件(可关断晶闸管、大功率晶体管和功率场效应管等)的制造水平不断提高,笼型电动机的变频调速技术的应用也就日益广泛。

(二)变极调速

由式 可知,如果极对数p减小一半,则旋转磁场的转速

可知,如果极对数p减小一半,则旋转磁场的转速 便提高一倍,转子转速n差不多也提高一倍。因此改变p可以得到不同的转速。如何改变极对数呢?这同定子绕组的接法有关。

便提高一倍,转子转速n差不多也提高一倍。因此改变p可以得到不同的转速。如何改变极对数呢?这同定子绕组的接法有关。

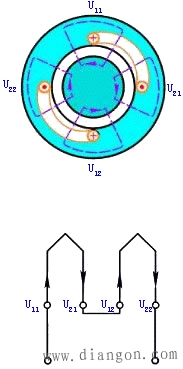

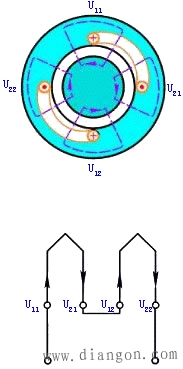

图2所示的是定子绕组的两种接法。把U相绕组分成两半:线圈 和

和 。图2(a)中是两个线圈串联,得出

。图2(a)中是两个线圈串联,得出 。图4.20(b)中是两个线圈反并联(头尾相联),得出

。图4.20(b)中是两个线圈反并联(头尾相联),得出 。在换极时,一个线圈中的电流方向不变,而另一个线圈中的电流必须改变方向。

。在换极时,一个线圈中的电流方向不变,而另一个线圈中的电流必须改变方向。

双速电动机在机床上用得较多,这种电动机的调速是有级的。

|  |

| (a)两线圈串联 | (b)两线圈反并联 |

图2 改变极对数p的调级方法 | |

(三)变转差率调速

只要在绕线型电动机的转子电路中接入一个调速电阻(和起动电阻一样接入,见图),改变电阻的大小,就可得到平滑调速。譬如增大调速电阻时,转差率s上升,而转速n下降( 不会改变)。这种调速方法的优点是设备简单、投资少,但能量损耗较大。

不会改变)。这种调速方法的优点是设备简单、投资少,但能量损耗较大。

这种调速方法广泛应用于起重设备中。