全部或局部更换线圈的电动机以及绝缘受潮达不到要求的电动机,使用前应进行干燥。

干燥电动机可参考下列方法进行:

1)外部加热法

对于有明显落水的电动机,绝缘电阻基本为零者,采用外部加热法。对于小容量的电机,可用灯泡插入铁芯内进行干燥,这种方法的缺点在于发热不均匀,靠近灯泡的地方,绕组可能过热,而其它地方则可能受热不足。

另外,还可以用热风进行干燥,鼓风机热风出口处温度最大允许在90-100℃。在加热法中,较理想的要算利用烘箱或烘房,这种烘干法的缺点是欲烘电机有时受条件限制无法搬动,且被烘电机的尺寸受到烘房、烘箱尺寸的限制。

2)短路干燥法

交流电干燥法应用比较广,短路干燥法是受潮绕组,内部有60-70%的额定电流通过,这时绕

组的铜被加热,并放出热量,逐渐烘干绝缘。

一相绕组通入降低了的电压而其它绕组短接。

三相绕组同时通入降低了的电压而将转子卡死,使其不能转动。(有时转子不在定子膛内也可以采用此种通电方法)。

对于绕线式转子在应用上述通电方式中都必须进行短接。为了使绕组中流过60-70%的额定电流,要求所加入的短路电压为7-15%电机额定电压。例如3KV电机所需电压为:

3000×(7~15)%=(210~450),故一般3KV电机常采用380V电压进行干燥。

用短路法进行干燥时,对于绕线式转子要注意端部金属脚铁易过热。对双鼠笼转子则可能使启动绕组过热,因为启动绕组是根据启动的短暂工作时间设计的。

3)直流电流法

直流的优点是容易调节电流,以控制绕组的温度,其缺点是需要较长的烘干时间。

为了避免过电压可能引起的绝缘击穿,干燥不应该截断直流电流,而应该把电流平滑地减少到零以后再拉开。最好的办法是在直流电源和被烘绕组之间不装开关。

4)铁耗法

这种方法的本质,在于利用定子铁芯里交变磁通所产生的磁滞及涡流损耗,使电机发热到必需的温度,铁芯里的磁通则由干燥时所绕制的磁化绕组产生。

磁化绕组匝数的计算方法,可参照发电机定子干燥法。

5)干燥时绕组绝缘变化过程:

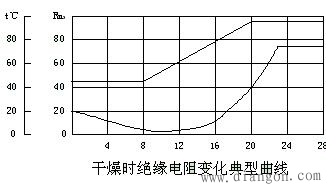

干燥过程中,绕组的干燥程度,用对机壳的绝缘电阻值来测量。由于绕组发热,其绝缘电阻降到最小值,并且在这个水平维持某些时间,以后绝缘电阻开始上升,当绝缘电阻很大后,增加愈来愈慢,并且继续保持某个稳定数据,这时一般就可以结束干燥。

干燥时典型的绝缘电阻变化曲线见图所示。

6)干燥的温度规定及绝缘鉴定方法:

干燥时电机必须做好保温措施和防止着火。干燥温度用温度表测量时A级绝缘不得超过

80℃,B级绝缘不得超过90℃。

进行干燥时最好多用些温度表测量温度,这些温度表必须分布在线圈和铁芯的几个不同地方,并尽可能放在最热点。

干燥是否完毕,按下列标准确定:

当绝缘电阻开始下降,然后升高达到标准在同一温度下稳定3-5小时不变,即可认为干燥结束。