导轨的分类:

滑动导轨

滚动导轨

导轨的基本要求:

导向精度

耐磨性

疲劳和压溃

刚度

低速运动的平稳性

结构的工艺性

常用的导轨副种类很多,按其接触面的摩擦性质可分为滑动导轨、滚动导轨、流体介质摩擦导轨等。

1、按导轨副运动导轨的轨迹分类

(a)直线运动导轨副

(b)旋转运动导轨副

2、按导轨副导轨面间的摩擦性质分类

(a)滑动摩擦导轨副

(b)滚动摩擦导轨副

(c)流体摩擦导轨副

3、按导轨副结构分类

(a)开式导轨

(b)闭式导轨

4、按直线运动导轨副的基本截面形状分类

矩形、对称三角形、不对称三角形、燕尾槽、圆形

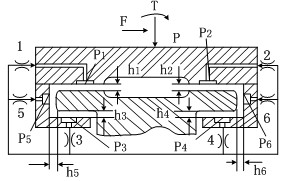

导轨副间隙调整方法有压板和镶条法两种方法。对燕尾形导轨可采用镶条(垫片)方法同时调整垂直和水平两个方向的间隙。对矩形导轨可采用修刮压板、修刮调整垫片的厚度或调整螺钉的方法进行间隙的调整

滑动导轨常用材料有铸铁、钢、有色金属和塑料等

滚动导轨的特点

(1)滚动直线导轨副是在滑块与导轨之间放入适当的钢球,使滑块与导轨之间的滑动摩擦变为滚动摩擦,大大降低二者之间的运动摩擦阻力。

(2)承载能力大 其滚道采用圆弧形式,增大了滚动体与圆弧滚道接触面积,从而大大地提高了导轨的承载能力,可达到平面滚道形式的13倍。

(3)刚性强 在该导轨制作时,常需要预加载荷,这使导轨系统刚度得以提高。

(4)寿命长 由于是纯滚动,摩擦系数为滑动导轨的l/50左右,磨损小,因而寿命长,功耗低。

(5)成对使用导轨副时,具有“误差均化效应”。

(6)传动平稳可靠 由于摩接力小,动作轻便,因而定位精度高,微量移动灵活准确。

(7)具有结构自调整能力 装配调整容易,因此降低了对配件加工精度要求。

(8)导轨采用表面硬化处理,使导轨具有良好的耐磨性;心部保持良好的机械性能。

(9)简化了机械结构的设计和制造。

滚动直线导轨的分类

(1)按滚动体的形状分类

有钢珠式和滚柱式两种。滚柱式由于为线接触,故其有较高的承载能力,但摩擦力也较高,同时加工装配也相对复杂。目前使用较多的是钢珠式。

(2)按导轨截面形状分类

有矩形和梯形两种。

(3)按滚道沟槽形状分类

有单圆弧和双圆弧二种,单圆弧沟槽为二点接触,双圆弧沟槽为四点接触。前者运动摩擦和安装基准平均作用比后者要小,但其静刚度比后者稍差。

滚动直线导轨的有关计算

循环式直线导轨副的承载能力用额定动载荷Ca和额定静载荷

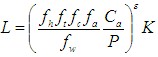

额定寿命L与额定动载荷Ca的关系式可表示为:

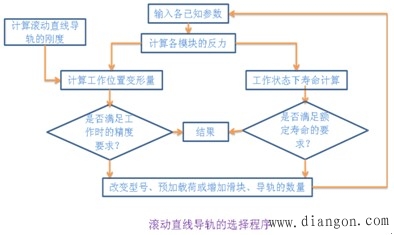

滚动直线导轨的选择程序

在设计选用滚动直线导轨时,除应对其使用条件,包括工作载荷、精度要求、速度、工作行程、预期工作寿命进行研究外,还须对其刚度、摩擦特性及误差平均作用、阻尼特征等综合考虑,从而达到正确合理的选用,以满足主机技术性能的要求。

静压导轨是将具有一定压力的油或气体介质通过导轨的运动件与导向支承件之间,运动件浮在压力油或气体形膜之上,与导向支承件脱离接触,致使摩擦阻力(力矩)大大降低。运动件受外载荷作用后,介质压力会反馈升高,以支承外载荷。

回转运动支承的作用是支承做回转运动的轴或丝杠。在机电一体化产品中常用的是滚动轴承和静压轴承,特殊情况下采用磁轴承和特制的滑动轴承。

标准滚动轴承

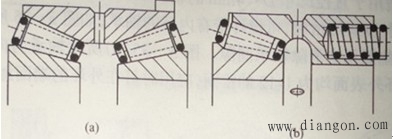

下图为双列和单列空心圆锥滚子轴承。一般将双列的用于前支承,单列的用于后支承,配套使用。

非标准滚动轴承

微型滚动轴承

密珠轴承

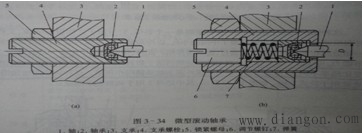

1)微型滚动轴承:下图所示为微型向心推力轴承,轴承由杯形外圈和滚珠构成。轴承置于支承螺栓腔内,滚珠直接与带有圆锥端头的轴相接触。图中轴承可适用于直径尺寸D<4mm的轴。

2)密珠轴承:是一种滚动摩擦支承。它由内、外圈和密集于二者间并具有过盈配合的钢珠组成。

动压轴承:在轴旋转时,油(气)被带入轴与轴承间形成楔形间隙,并随着转轴速度的提高,油(气)压强逐步升高,将轴浮起而形成油(气)楔,以承受载荷。其承载能力与滑动表面的线速度成正比,低速时承载能力很低,故动压轴承只适用于转速很高且速度变化不大的场合。

静压轴承:利用外部供油(气)装置将具有一定压力的液(气)体通过油(气)孔进入轴套油(气)腔,将轴浮起而形成压力油(气)膜,以承受载荷。其承载能力与滑动表面的线速度无关,故应用广泛。按支承承受负荷方向的不同,静压轴承常可分为向心、推力和向心推力三种形式

1.液体静压轴承优点:

摩擦阻力小

传动效率高

使用寿命长

转度范围广

刚度高

抗震性好

回转精度高,能适应不同负荷、不同转速的大型或中小型机械设备的要求

液体静压轴承缺点:

工作时油温会升高。油温升高会造成热变形,影响主轴精度。

回油时会将空气带入油源,并形成微小气泡悬浮于油中,不易排出。小气泡的存在将降低液体静压轴承的刚度和动特性。

2.与液体静压轴承相比,气体静压轴承的主要优点:

气体的内摩擦很小、黏度极低,故摩擦损失小,不易发热,因而适用于要求转速较高和灵敏度要求高的场合

气体理化性高度稳定,因而可在支承材料许可的高温、深冷、放射性等恶劣环境中正常工作

采用空气静压轴承,则空气来源十分方便,对环境无污染

循环系统较液体静压轴承简单

气体静压轴承的主要缺点:

负载能力低

支承的加工精度和平衡精度要求高

气体的清洁度要高,须严格过滤

3.磁轴承

磁轴承主要由两部分组成:轴承本身及其电器控制系统。磁轴承认为向心轴承和推力轴承两类,都由转子和定子组成,工作原理相同。

由于无机械接触,磁轴承不磨损,功耗小,因而可以达到很高的转速。但是低速时,轴和轴承间存在电磁关系,会使轴承座振动。在高转速时,磁力结合的动刚度较差。磁力轴承常用于机器人、精密仪器、陀螺仪、火箭发动机等。