机电一体化传动系统中,为既满足总传动比要求,又使结构紧凑,常采用多级齿轮副或蜗轮蜗杆等其它传动机构组成传动链。下面以齿轮传动链为例,介绍级数和各级传动比的分配原则,这些原则对其它形式的传动链也有指导意义。

1、等效转动惯量最小原则

齿轮系传递的功率不同,其传动比的分配也有所不同。

(1)小功率传动装置

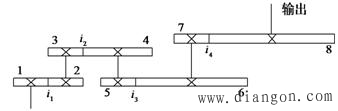

电动机驱动的二级齿轮传动系统如图1所示。由于功率小,假定各主动轮具有相同的转动惯量J1;轴与轴承转动惯量不计;各齿轮均为实心圆柱齿轮,且齿宽b和材料均相同;效率不计。

图1 电动机驱动的两级齿轮传动

则有  (1)

(1)

式中 、

、 ——齿轮系中第一、第二级

——齿轮系中第一、第二级

齿轮副的传动比;

i——齿轮系总传动比,i =

。

。

同理,对于n级齿轮系

(2)

(2)

(3)

(3)

由此可见,各级传动比分配的结果应遵循“前小后大”的原则。

例1 设i=80,传动级数n = 4的小功率传动,试按等效转动惯量最小原则分配传动比。

解

验算I=

≈80

≈80

以上是已知传动级数进行各级传动比的确定。若以传动级数为参变量,齿轮系中折算到电动机轴上的等效转动惯量 与第一级主动齿轮的转动惯量

与第一级主动齿轮的转动惯量 之比为

之比为 /

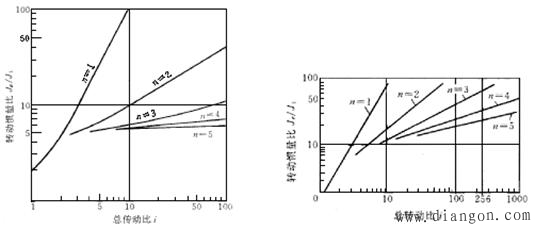

/ ,其变化与总传动比i的关系如图2所示。

,其变化与总传动比i的关系如图2所示。

图2 小功率传动装置确定传动级数曲线 图3 大功率传动装置确定传动级数曲线

(2)大功率传动装置

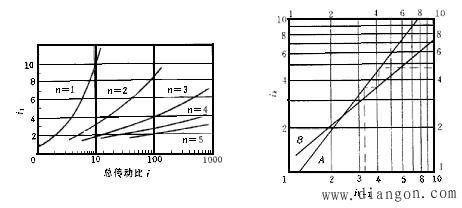

大功率传动装置传递的扭矩大,各级齿轮副的模数、齿宽、直径等参数逐级增加,各级齿轮的转动惯量差别很大。确定大功率传动装置的传动级数及各级传动比可依据图3、图4、图5来进行。传动比分配的基本原则仍应为“前小后大”。

例2 设有i=256的大功率传动装置,试按等效转动惯量最小原则分配传动比。

解:查图3,得n=3, /

/ =70;n=4,

=70;n=4, /

/ =35;n=5,

=35;n=5, /

/ =26。为兼顾到

=26。为兼顾到 /

/ 值的大小和传动装置结构紧凑,选n=4。查图4,得

值的大小和传动装置结构紧凑,选n=4。查图4,得 =3.3。查图5,在横坐标

=3.3。查图5,在横坐标 上3.3处作垂直线与A线交于第一点,在纵坐标

上3.3处作垂直线与A线交于第一点,在纵坐标 轴上查得

轴上查得 =3.7。通过该点作水平线与B曲线相交得第二点

=3.7。通过该点作水平线与B曲线相交得第二点 =4.24。由第二点作垂线与A曲线相交得第三点

=4.24。由第二点作垂线与A曲线相交得第三点 =4.95。

=4.95。

验算 =256.26。满足设计要求。

=256.26。满足设计要求。

由上述分析可知,无论传递的功率大小如何,按“转动惯量最小”原则来分配,从高速级到低速级的各级传动比总是逐级增加的,而且级数越多,总等效惯量越小。但级数增加到一定数量后,总等效惯量的减少并不明显,而从结构紧凑、传动精度和经济性等方面考虑,级数不能太多。

2、质量最小原则

质量方面的限制常常是伺服系统设计应考虑的重要问题,特别是用于航空、航天的传动装置,按“质量最小”的原则来确定各级传动比就显得十分必要。

图4 大功率传动装置确定第一级传动比曲线 图5 大功率传动装置确定各级传动比曲线

(1)大功率传动装置

对于大功率传动装置的传动级数确定主要考虑结构的紧凑性。在给定总传动比的情况下,传动级数过少会使大齿轮尺寸过大,导致传动装置体积和质量增大;传动级数过多会增加轴、轴承等辅助构件,导致传动装置质量增加。设计时应综合考虑系统的功能要求和环境因素,通常情况下传动级数要尽量地少。

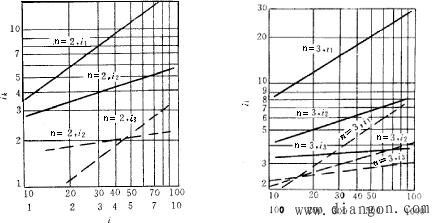

大功率减速传动装置按“质量最小原则”确定的各级传动比表现为“前大后小”的传动比分配方式。减速齿轮传动的后级齿轮比前级齿轮的转矩要大得多,同样传动比的情况下齿厚、质量也大得多,因此减小后级传动比就相应减少了大齿轮的齿数和质量。

大功率减速传动装置的各级传动比可以按图6和图7选择。

图6 大功率传动装置两级传动比曲线 图7 大功率传动装置三级传动比曲线

(i < 10时,使用图中的虚线) (i < 100时,使用图中的虚线)

例3:设n=2,i=40,求各级传动比。

解:查图6可得  ≈9.1;

≈9.1; ≈4.4

≈4.4

例2-4:设n=3,i=202,求各级传动比。

解:查图7可得 i1≈12; ≈5;i3≈3.4

≈5;i3≈3.4

(2)小功率传动装置

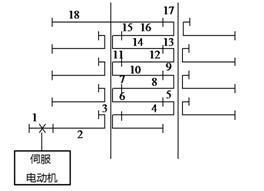

对于小功率传动装置,按“质量最小”原则来确定传动比时,通常选择相等的各级传动比。在假设各主动小齿轮的模数、齿数均相等这样的特殊条件下,各大齿轮的分度圆直径均相等,因而每级齿轮副的中心距也相等。这样便可设计成如图8所示的回曲式齿轮传动链;其总传动比可以非常大。显然,这种结构十分紧凑。

图8回曲式齿轮传动链 图9四级减速齿轮传动链

3、输出轴转角误差最小原则

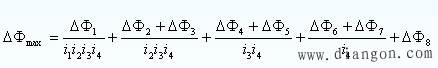

以图9所示四级齿轮减速传动链为例。四级传动比分别为 、

、 、

、 、

、 ,齿轮l~8的转角误差依次为

,齿轮l~8的转角误差依次为 。该传动链输出轴的总转动角误差

。该传动链输出轴的总转动角误差 为:

为:

(3)

由上式可以看出,如果从输入端到输出端的各级传动比按“前小后大”原则排列,则总转角误差较小。而且低速级的误差在总误差中占的比重很大。因此,要提高传动精度,就应减少传动级数。并使末级齿轮的传动比尽可能大,制造精度尽量高。

4、三种原则的选择

在设计齿轮传动装置时,上述三条原则应根据具体工作条件综合考虑。

(1)对于传动精度要求高的降速齿轮传动链,可按输出轴转角误差最小的原则设计。若为增速传动,则应在开始几级就增速。

(2)对于要求运转平稳、启停频繁和动态性能好的降速传动链,可按等效转动惯量最小原则和输出轴转角误差最小的原则设计。

(3)对于要求质量尽可能小的降速传动链,可按质量最小原则设计。