机械系统按其运动是否具有可控制性可以分为两大类:刚性机械系统和柔性机械系统。刚性机械系统是指由机械装置与电气装置独立组合,只有简单的开、关、正反转、停止等控制要求的机械系统。柔性机械系统通常指那些需借助传感器或控制电路,通过计算机按位置、位移、速度、压力、温度等实施智能化控制的机械系统。典型的如数控机床、机器人都属于这类机械系统。

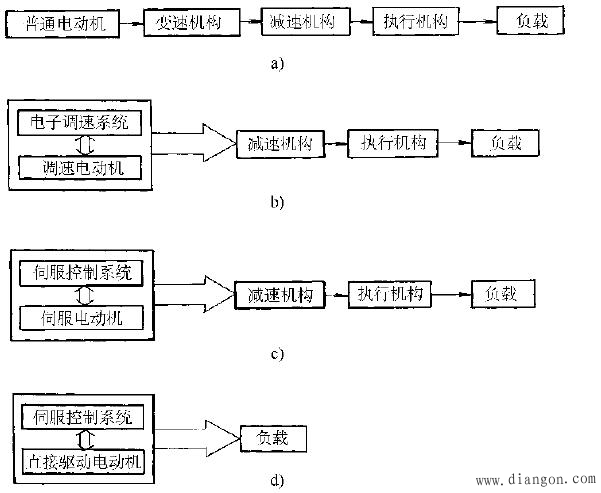

图1示出了机械系统的演变过程:图a为典型的刚性机械系统;图b为改进的刚性机械系统,其特点是以电子控制的控速电动机取代了机械变速装置;图c由于采用了伺服电动机和伺服控制系统,实现了机械系统运动的可控性,使系统成为了柔性机械系统;图d为直接驱动式的柔性机械系统,由于该系统中省去了传动机构,大大提高了系统的运动精度,其应用日益广泛。

图1 机械系统分类

a)刚性机械系统 b)改进刚性机械系统

c)伺服控制系统 d)柔性机械系统

1、机电一体化技术的发展对机械设计的创新:

⑴增加了产品的新功能。由于机电有机的结合、相互补充,开创了机械产品一些新的应用领域,研发出大批新的机电产品。例如:传真机、复印机、打印机、ct机、工业机器人等等,可以预言,随着机电一体化技术的进一步发展,会有更多、更新、更先进的机电产品出现在市场上。

⑵结构更简单。例如:电脑缝纫机比传统的机械机可减少机械零件约350个;一台插齿机如果省去传动部分可减少30的零部件。

⑶加工精度更高。由于机电一体化设备使用的少,因此运动的累积误差小,加上系统中使用计算机误差校正和补偿系统,可以达到单纯机械加工方法难以达到的加工精度。例如:在大型铣、镗床中安装感应同步器数显设备,可使机床的加工精度从0.06mm/1000mm提高到0.02mm/1000mm。

⑷使工艺过程柔性化。采用由微机控制的机电一体化设备组成的工艺系统,只需要改变计算机程序就能迅速地改变设备的加工能力和工艺流程,从而能迅速适应市场对产品的多方面的简单要求。

⑸操作、维修更方便。由机电一体化设备组成的机械系统的运动规律、工艺过程、工艺参数均可以通过程序控制来实现和调整,从而很容易实现各机械设备运动的相互协调配合和实现机械加工的全部自动化,使机械设备的操作更加简便,同时由于可以通过控制程序来改变工作方式和运动过程,因此,设备的调整、维修也十分方便。

2、机电一体化产品的方案创新设计方法主要有三种:

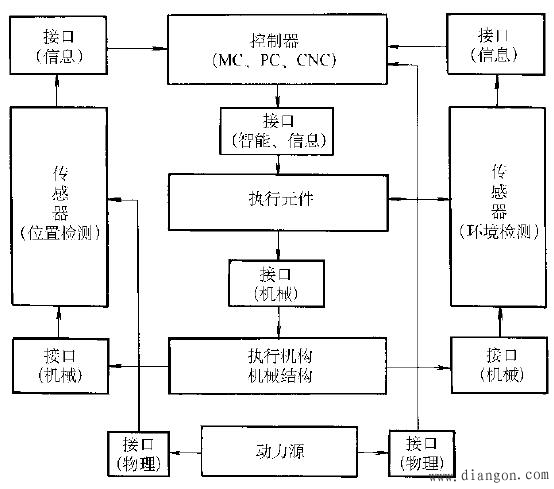

机电一体化系统的最基本的特征是给机械增添了“头脑”———计算机信息处理与控制系统。从系统分析的观点看,机电一体化系统是由许多联系各子系统的条件接口将各子系统联接在一起,实现物质、能量和信息流的传递与交换,是机械、电子和信息等功能各异的技术融合为一体的综合系统(其组成结构示意图见图2),其综合性能的好坏除了各子系统和接口的创新外,在很大程度上取决于机电一体化系统的方案的创造性。

图2 机电一体化系统组成结构示意图

⑴机电互补法 也可以称为替代法。其方法的特点是利用通用或专用电子部件取代传统机械产品中复杂的机械部件或某些功能子系统,以提高产品的质量或弥补其性能的不足。

⑵结合法 也称融合法。它是将组成产品的机、电部分创造性地结合在一起,使之融合为一体,成为一个专用或通用的功能部件的方法。例如:激光打印机中的激光扫描镜,就是将电动机的转轴与扫描镜的转轴完全融合为一体形成一个专用产品的例子。

⑶组合法 这种方法采用组合创造原理将结合法制成的功能部件子系统、功能模块,像积木一样组合在一起,形成一个机电一体化产品。例如:将伺服电动机轴与传动机构、编码器、检测控制元件和控制电路板组成一个机电一体化的机器人关节运动功能部件,将若干功能部件再进行组合可形成机器人的腰、肩、肘、腕的各个运动关节。变换各种关节的组合形式便可形成不同用途的工业机器人。

3、举例

目前在我国的机械加工制造业当中,老式机床较多,实现这一类机械机电一体创新改造设计的方法主要有两种:一是以微机为中心,设计相应的控制部件,这种方法需要重新设计控制系统,设计比较复杂;另一种方法是选用国内标准化的微机控制系统,如单板机、单片机、驱动电源、步进电机及相应的控制程序组成开环控制。这种方法简单,价格也低廉。其控制过程一般是由单板机或单片机按加工程序进行补插运算,每完成一次补插,就执行一次延时程序,完成一次进给,并由延时程序控制进给速度。

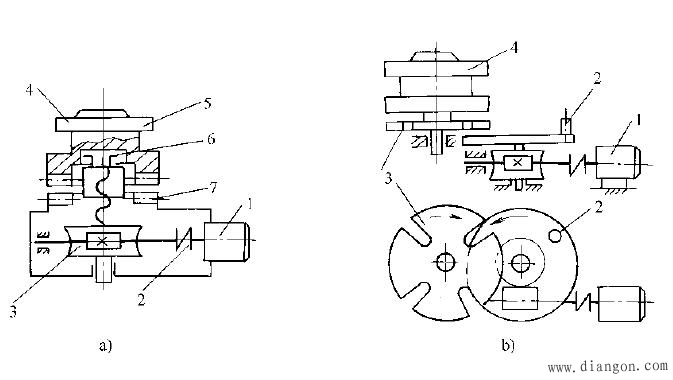

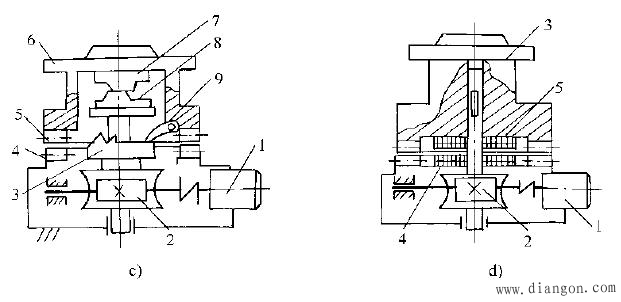

例如:车床上的手动转位刀架改成自动转位刀架。图3a中,1-电动机、2-安全离合器、3-蜗轮蜗杆、4-内装信号盒、5-刀架、6-螺母、7-端齿盘。图3b中,1-电动机、2-销钉盘、3-十字槽轮、4-刀架。

将图3a中的转位机构进行变异创新,还可以设计出图3b、c、d所示的槽轮式自动转位刀架、凸轮棘爪式自动转位刀架和电磁式自动转位刀架。图3c所示凸轮棘爪式自动转位刀架的工作原理是:电动机收到转位指令后,经蜗轮副带动凸轮8、相对构件7转动,将刀架抬起使上下定位齿分离,这时棘齿推动装在刀架上的棘爪9使刀架作转位运动,当刀架转位到要求角度时,利用接触开关或其他传感器发出信号使电机反转带动刀架复位、锁定。图3d所示的自动转位刀架是利用具有1000n左右拉力的电磁线圈来取代机械式锁紧机构(其定位仍然用上下齿盘定位),结构相对较为简单,但电器控制部分要复杂一些。

a)螺旋转位刀架;b)槽轮转位刀架

1—电动机 2—安全离合器 3—蜗轮蜗杆 1—电动机 2—销钉盘

4—内装信号盘 5—刀架 6—螺母 7—端齿盘 3—十字槽轮 4—刀架

c)端面棘轮转位刀架d)电磁转位刀架

1—电动机 2—蜗轮蜗杆 3—棘轮 1—电动机 2—蜗轮蜗杆 3—刀架

4—下端齿盘 5—上端齿盘 6—刀架 4—下线圈 5—上线圈

7—上凸轮 8—下凸轮 9—棘轮

图3 机电一体化自动转位刀架工作原理

例如,如果将车床上的手动转位刀架改成自动转位刀架,可采用图1a所示结构。电动机在接到转位指令后,经弹簧安全离合器2、蜗轮副3带动螺母6转动,从而将刀架5托起,带动定位上齿盘7向上运动。当定位齿盘上、下齿分离后,刀架随螺母一齐转动。当刀架上安装的信号盘(图中未画出)发出到位信号后,刀架旋转停止,电动机同时反转使上、下齿盘合拢、锁定,完成刀架的自动转位运动。

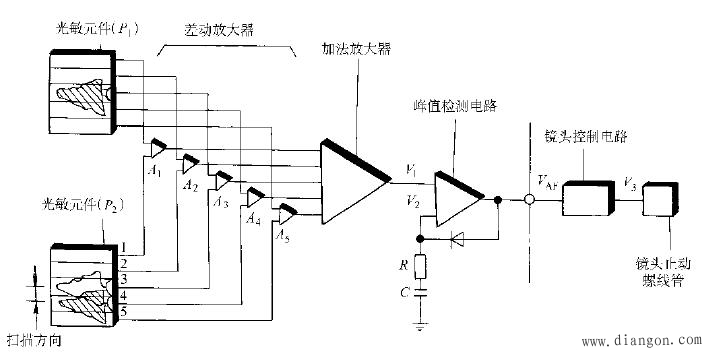

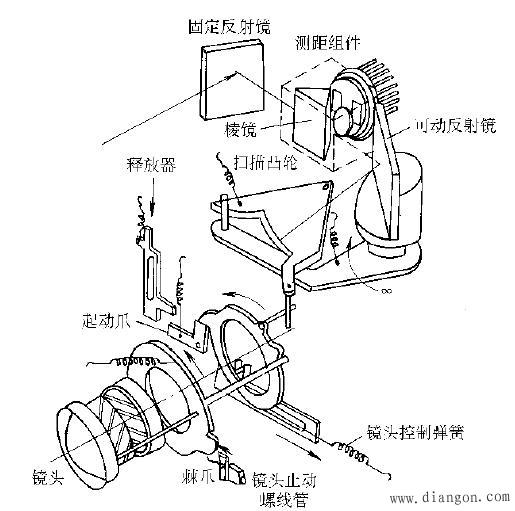

例 随着微电子技术的发展,人们创造性地使照相机中的调光圈、测焦距、控制曝光时间、取景、卷片、识别胶圈型号、迅速冲印等功能实现了自动化,采用传感器及集成电路的自动照相机成为照相机的主流产品。以自动对焦为例,其工作原理框图如图4所示。

图4 动对焦工作原理

v1—相关信号 v2—峰值信号 vaf—自动聚焦信号 v3—螺线管信号