1 KNDSD100基本性能

1.1 基本功能

SD100采用国际上先进的数字信号处理器(DSP)TM320(S240)、大规模可编程门阵列(FPGA)、日本三菱的新一代智能化功率模块(1PM),集成度高,体积小,具有超速、过流、过载、主电源过压欠压、编码器异常和位置超差等保护功能。

与步进电动机相比,交流伺服电动机无失步现象。伺服电动机自带编码器,位置信号反馈至伺服驱动器,与开环位置控制器一起构成半闭环控制系统。调速比宽 1:5000,转矩恒定,1 r和2000r的扭矩基本一样,从低速到高速都具有稳定的转矩特性和很快的响应特性。采用全数字控制,控制简单灵活。用户通过参数修改可以对伺服的工作方式、运行特性作出适当的设置。目前价格仅比步进电动机高2000~3000元。

1.2 参数调整

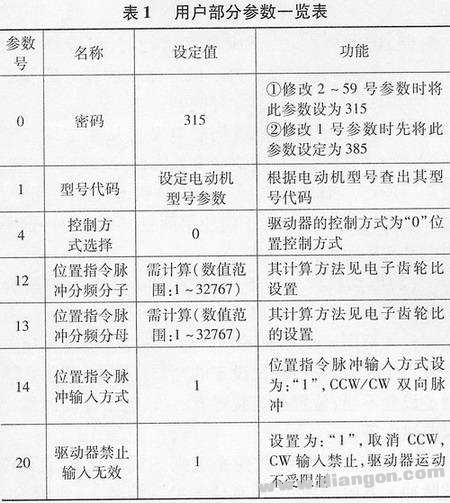

SD100为用户提供了丰富的用户参数0~59个,报警参数1~32个,监视方式(电动机转速,位置偏差等)22个。用户可以根据不同的现场情况调整参数,以达到最佳控制效果。几种常用的参数的含义是:

(1)“0”号为密码参数,出厂值315,用户改变型号必须将此密码改为385。

(2)“1”号为型号代码,对应同系列不同功率级别的驱动器和电动机。

(3)“4”号为控制方式选择,改变此参数可设置驱动器的控制方式。其中,“0”为位置控制方式;“1”为速度控制方式;“2”为试运行控制方式;“3”为JOG控制方式;“4”为编码器调零方式;“5”为开环控制方式(用户测试电压及编码器);“6”为转矩控制方式。

(4)“5”号为速度比例增益,出厂值为150。此设置值越大,增益越高,刚度越高。参数设置根据具体的伺服驱动型号和负载情况设定。一般情况下,负载惯量越大,设定值越大。在系统不产生振荡情况下,应尽量设定较大些。

(5)“6”号为速度积分时间常数,出厂值为20。此设定值越小,积分速度越快,太小容易产生超调,太大使响应变慢。参数设置根据具体的伺服驱动型号和负载确定。一般情况下,负载惯量越大,设定值越大。

(6)“40”、“4l”号为加减速时间常数,出厂设定为0。此设定值表示电动机以0~100r/min转速所需的加速时间或减速时间。加减速特性呈线性。

(7)“9”号为位置比例增益,出厂没定为40。此设置值越大,增益越高,刚度越高,相同频率指令脉冲条件下,位置滞后量越小。但数值太大可能会引起振荡或超调。参数数值根据具体的伺服驱动型号和负载情况而定。

2 KNDSD100的参数设置技巧

SD100伺服驱动器和凯恩帝数控系统相配时,只需设定表1中的参数,其余参数,一般情况下,不用修改。

电子齿轮比的设置如下:配KND-SD100伺服驱动器,应将KND系统的电子齿轮比设置为CMR/CMD=1:1,。KND-SD100伺服驱动器电子齿轮比设置为

位置指令脉冲分频分子(PA12)/位置指令脉冲分频分母(PA13)=4×2500(编码器条纹数)/带轮比×丝杠螺距×1000

分子分母可约成整数。

对于车床,如果X轴以直径编程,以上公式分母应乘以2,即:

位置指令脉冲分频分子(PA12)/位置指令脉冲分频分母(PA13)=4×2500(编码器条纹数)/带轮比×丝杠螺距×1000×2

例:X轴丝杠螺距为4mm,1:1传动;Z轴丝杠螺距为6mm,1:2减速传动,则X轴驱动器的电子齿轮比为

PA12/PA13=4×2500/(1×4×1000×2)=5/4。

Z轴驱动器的电子齿轮比为

PA12/PA13=4×2500/(6×1000×1/2)(减速传动比)=10/3

所以,对于X轴驱动器,PA/2/PA/3应设定为5/4,对于Z轴驱动器,PA12/PA13应设定为10/3。

3 KNDSD100的参数优化技巧

(1) 根据上述设置好SD100伺服驱动器参数后,开始优化调整伺服性能,即驱动增益参数的调整。一般SD100驱动器保持缺省的增益参数,基本可以满足用户的加工要求。在缺省增益运行电动机时,如果电动机发出异常声音,则要首先考虑电动机轴的安装是否存在问题。经检查问题后可考虑采用共振抑制的办法,修改7号参数(转矩滤波器)和8号参数(速度检测低通滤波器)来抑制电动机产生的振动。7、8号参数缺省参数为100,可试着每次将7、8号参数分别减少10,按确认键。运行电动机,如还不正常,再减少10,直到电动机无异常声音。一般7,8号参数的调整范围为20~80之间,这样基本能达到共振抑制的效果。

(2) 保持出厂参数时达不到加工效果,比如车床车出的斜面粗糙度值大,可试着再调整如下参数:①速度比例增益PA5的调整:确认驱动器正常启动,用数控系统手动控制电动机转动(机床移动)。确认如果电动机不振动,加大调整此参数。设定值越大,刚性越大,机床的定位精度越高,每次加大数值5,直到产生振动,将此值减小到稳定后,再将此值减10;②位置比例增益PA9:在稳定范围内,尽量设置得较大,这样机床跟踪特性好,滞后误差小。同速度比例增益的调整相似,在不产生振动的情况下应尽可能调大此值;③如以上两参数提高后还达不到加工效果,可采用调整7、8号参数的方法进行振动的抑制参数调整。调整后,驱动器5、9 号参数可以再向上调一些,这样应该可以满足用户的加工要求。

4 KNDSD100的故障处理技巧

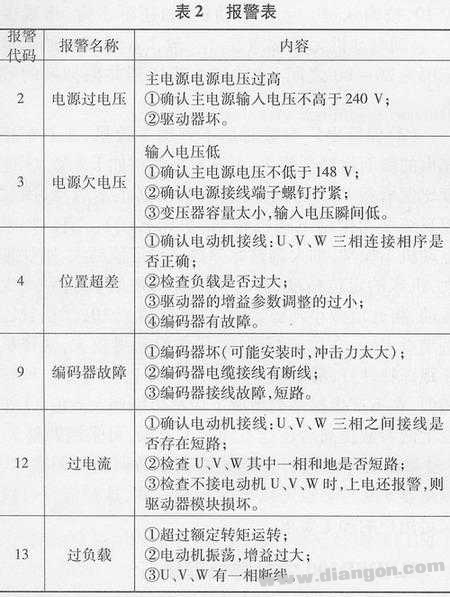

一旦出现报警信号,伺服单元将禁止电动机运行,以及对用户参数的调整,直至断电后重新上电。用户可以根据显示的报警信息来判断故障的类型以及引起故障的原因。具体故障处理办法可以参考SD100用户手册。如果连报警都没有,那自然就是驱动器故障。当然,还有可能是伺服根本没有故障,而是控制信号或上位机有问题导致伺服没有动作。

除了看驱动器上的错误、报警号,查手册外,有时最直接的判断就是互换,如数控车床的X轴和Z轴互换(型号相同才可以)。或在伺服电动机功率差距不大的情况下,修改伺服驱动器某些特征参数(如KNDSD100的“1”号型号代码参数),短时间内互换,确定故障后再换回来是可以的。

还可以通过修改数控系统参数,将某轴如X轴锁住,不让系统检测X轴,达到判断目的。但应注意:X轴与Z轴互换,即使型号相同,机床可能因为负载不同、参数不同而产生问题。在确认检查方案动手前,一定要考虑全面,以免造成不必要的损失。

再有,因为交流伺服单元通常使用数控系统统一供电系统,三相交流220 V的电压来自伺服变压器。所以在操作过程中必须符合操作规范。例如:U、V、W三相输出必须按照正确的顺序连接,否则电动机将不能正常运转,将给出报警信号,并禁止电动机运行。

此外,还可以利用报警表(表2)提示来处理故障。

5 伺服电动机的其他问题处理技巧

(1)电动机窜动:在进给时出现窜动现象,测速信号不稳定,如编码器有裂纹;接线端子接触不良,如螺钉松动等;当窜动发生在由正方向运动与反方向运动的换向瞬间时,一般是由于进给传动链的反向问隙或伺服驱动增益过大所致;

(2) 电动机爬行:大多发生在起动加速段或低速进给时,一般是由于进给传动链的润滑状态不良,伺服系统增益低及外加负载过大等因素所致。尤其要注意的是,伺服电动机和滚珠丝杠联接用的联轴器,由于连接松动或联轴器本身的缺陷,如裂纹等,造成滚珠丝杠与伺服电动机的转动不同步,从而使进给运动忽快忽慢;

(3)电动机振动:机床高速运行时,可能产生振动,这时就会产生过流报警。机床振动问题一般属于速度问题,所以应寻找速度环问题;

(4)电动机转矩降低:伺服电动机从额定堵转转矩到高速运转时,发现转矩会突然降低,这时因为电动机绕组的散热损坏和机械部分发热引起的。高速时,电动机温升变大,因此,正确使用伺服电动机前一定要对电动机的负载进行验算;

(5) 电动机位置误差:当伺服轴运动超过位置允差范围时(KNDSD100出厂标准设置PA17:400,位置超差检测范围),伺服驱动器就会出现“4”号位置超差报警。主要原因有:系统设定的允差范围小;伺服系统增益设置不当;位置检测装置有污染;进给传动链累计误差过大等;

(6)电动机不转:数控系统到伺服驱动器除了联结脉冲+方向信号外,还有使能控制信号,一般为DC+24 V继电器线圈电压。伺服电动机不转,常用诊断方法有:检查数控系统是否有脉冲信号输出;检查使能信号是否接通;通过液晶屏观测系统输入/出状态是否满足进给轴的起动条件;对带电磁制动器的伺服电动机确认制动已经打开;驱动器有故障;伺服电动机有故障;伺服电动机和滚珠丝杠联结联轴节失效或键脱开等。

6 结语

综上所述,数控机床伺服驱动器的正确使用除按用户手册正确设置参数外,还应结合使用现场和负载情况,灵活操作。实际工作中,使用者只有具备较强的参数理解能力和实践技能,才能摸索出调试驱动器和电动机的技巧,才能用好伺服驱动和伺服电动机。