数控铣床在整体布局、外观造型、传动系统、刀具系统的结构以及操作机构等方面都已经发生了很大的变化。这种变化的目的是为了满足数控铣床的要求和充分发挥数控铣床的特点。数控铣床的主轴最高转速可达10000r/min,具有间隙自补偿功能,提高了定位精度。主轴可采用气动松刀,蝶簧拉紧自动拉刀装置;整体式主轴结构配置P4级高精密度轴承,主轴定位及刀柄自动夹紧准确可靠。三轴导轨采用淬硬表面加耐磨滑动导轨副,切削抗振性好。螺杆采用加大直径高精密滚珠螺杆,它与进给伺服电动机直接连接可置于轴向中心以接近切削点。数控铣床采用激光干涉仪做精度校正,在交货前均经精密测试,定位和重复定位精度高、承载能力强、切削抗振性好。

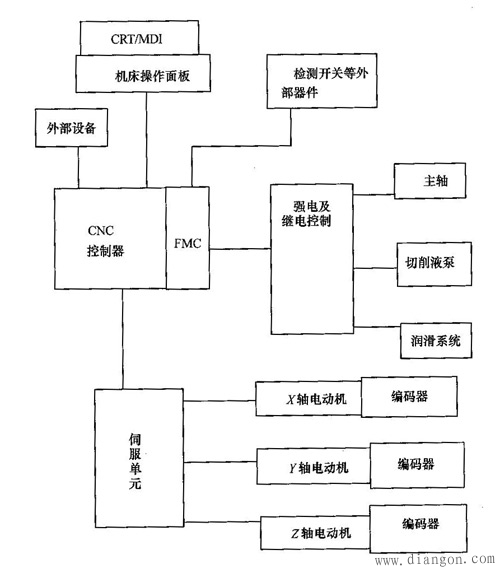

二.电气部分 电气部分分为强电与弱电。强电控制主轴、泵、润滑系统。弱电控制伺服单元,进而控制伺服电动机编码器。数控铣床的电气控制如图1所示。它采用三相380v交流电源供电,由空气开关控制机床总电源的通断。空气开关还同时受钥匙开关和开门断电开关的保护控制,使机床只有在钥匙打开和电气箱关闭的情况下才能通电。数控铣床用变频器控制主轴电动机,主轴的转速由两部分控制组合而成,一部分由变频器对转速进行无级调速,另一部分由机械手柄和带轮进行有级调速。强电电路由主电路、控制电路、交流回路等三部分组成。主电路为下列部件供电:伺服单元主回路,伺服单元控制回路,主轴电动机,切削液泵电动机。控制电路使用的电源分别由两个电源变压器提供。一个电源变压器为控制器电源模块提供单相200V交流电源,另一个电源变压器输出三组单相交流电源。lIOV组为自动润滑、轴流风扇、电磁阀供电,并为交流控制回路提供IOOV电源。28V组为24v直流稳压电源提供交流输入电源。24V组为机床工作灯照明电源。 数控铣床的电气部分具有以下基本特点:首先具有较高的可靠性,数控铣床是长时间连续运转的设备,在电气系统的设计和选用上普遍应用了可靠性技术、容错技术,部件的选用一般比较成熟;其次,具有较好的先进性,广泛使用新型组合功能电器元件及电力电子功率器件;另外,具有较高的稳定性,能适应交流电压的波动,对电网系统内的噪声干扰有抑制作用;最后具有较高的安全性。数控铣床电气系统的联锁要有效,电气装置的绝缘防护要齐全,接地要牢靠。电气运行状态要有明显的信息显示,如指示灯、状态指示信号、故障指示信号等。

图1数控铣床的电气控制

三.数控部分

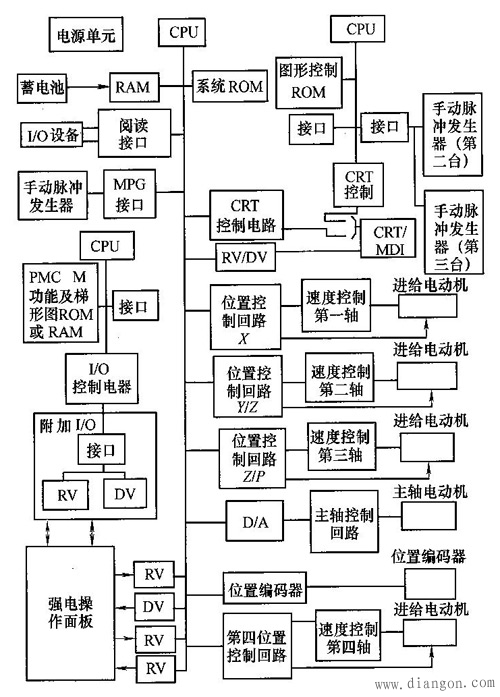

该部分在控制电路中采用了32位高速微处理器及大规模集成电路和半导体存储器,实现了高速度、高可靠性的目标。CNC主印制电路板、电源板、输入/输出接口板全部安装在一块基板上,使之与机床的强电箱易于组合。系统内还配有强力PMC,实现了机械加工高速化及机床强电电路的简化。该系统在cRT画面上可编辑和显示梯形图,便于故障监视和维修。本部分还设有RS232通信口与外设计算机进行联机,在联机时要注意外设计算机与数控系统要有同一接地点,并保证可靠接地。通信电缆两端须装有光电隔离部件,分别保护数控系统和外设计算机。数控部分的结构框图如图2所示。数控部分是数控铣床的核心。它从内部存储器中取出或接受输入装置送来的一段或几段数控加工程序,经过逻辑电路或系统软件进行编译、运算和逻辑处理后,输出各种控制信息和指令,控制数控铣床各部分的工作,使其进行规定的有序运动和动作。零件的轮廓图往往由直线、圆弧或其他非圆弧曲线组成,在加工过程中,刀具必须按零件形状和尺寸的要求进行运动,即按图形轨迹进行连续移动。但输入的零件加工程序只能是各线段轨迹的起点和终点坐标值等离散数据,不能满足要求,因此数控部分要进行轨迹插补,也就是线段的起点和终点坐标值之间进行“数据点的密化”,求出一系列中间点的坐标值,并向相应坐标输出脉冲信号,控制各坐标轴(即进给运动的各执行元件)的进给速度、进给方向和进给位移量等。

图2数控部分结构框图