1、对刀

确定工件坐标系原点的过程称为对刀。零件装夹固定在机床工作台上后,须在工件上建立工件坐标,并找出工件坐标原点的坐标,通过刀具或对刀工具确定工件坐标系与机床坐标系之间的空间位置关系,并将对刀数据输入到相应的存储位置。

对刀分为XY平面的对刀和Z方向的对刀。

1)XY平面对刀常用的方法有试切(碰刀)对刀法、寻边器对刀法、百分表对刀法。

试切法对刀这种方法比较简单,但会在工件表面留下痕迹,对刀精度不够高。

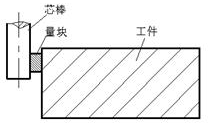

使用芯棒对刀为避免试切对刀损伤工件表面的情况,还可以采用标准心轴和块规来对刀。其操作方法与试切对刀相似。如图2所示。

图2 芯棒对刀示意图

图3 偏心式寻边器对刀

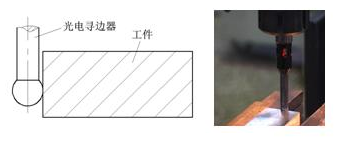

使用光电式寻边器对刀

使用百分表寻找程序原点只适合零件对边的中点,同时要求对刀表面质量较高。如图5所示。

图4 光电式寻边器对刀示意图

图5 百分表(千分表)对刀示意图

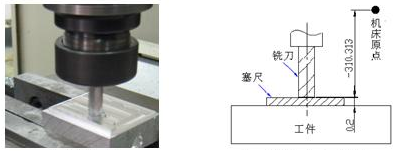

2)Z坐标对刀

对于Z轴的对刀,一般采用对刀块、Z向设定器来进行刀具Z向对刀,也可以采用试切对刀的方法(图5所示)。

记录机械坐标系中的Z坐标值,把该值经过计算处理(对刀块的尺寸)后,输入相应的工作偏置中的Z坐标,如G54中的Z坐标值。

图6 Z向对刀

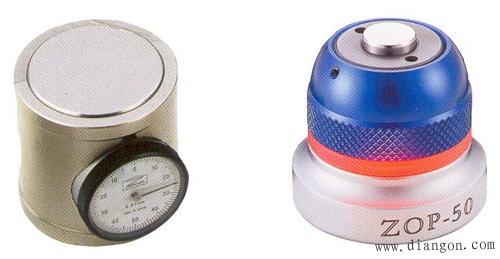

采用Z向设定器对刀的操作方法:

与采用对刀块对刀的方法和数据处理的方法基本相同。不同的是,在对刀的过程中,不需要进行Z向设定器(如图7所示)的试塞,而是刀具端面或刀尖慢慢靠近设定器,并压下一定的距离(该距离可以通过百分比或千分表直接读出)。

图7 Z向设定器