在三相异步电机中产生旋转磁场不仅需要通入对称三相交流电,以保证电流在时间上的对称分布;还需在定子上构成对称三相绕组,使三相绕组在定子槽内相-相间隔120°电角度,以实现空间对称分布;还要求每相绕组在定子铁心上所占的总槽数相等,各相绕组的参数(线圈匝数、尺寸、线径、并联支路数)相同,以保证参数对称分布。

实现上述目的的具体工艺是:把已嵌好在定子槽中的一个个线圈连接成极相组(线圈组),然后再连接成相绕组,最后将各相绕组的头尾(首末)端引出。通过这种连接,来保证实现绕组在空间和参数上的对称分布。这种连接过程就称之为绕组的接线。

绕组接线分为一次接线和二次接线,一次接线就是将同一相中所有的线圈按一定规律连接起来成为一相绕组;二次接线就是电源线与相绕组间的连接,即引出线的连接。

一、一次接线

一次接线可按四个步骤进行。

1.划分相带,标出各相带中的电流正方向

三相对称绕组通常采用60°相带,只要将三相有效边在一对磁极下能均匀地分为6个相带,即可满足三相对称绕组的构成原则,达到划分相带的目的。

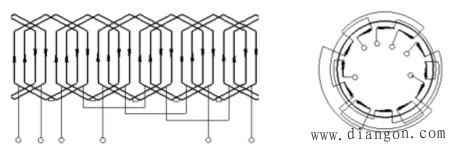

相带的划分是以相带宽度为基本单元,相带的宽度等于每极相槽数,按U1-W2-V1-U2-W1-V2的顺序,对各槽中的线圈进行分配。U1-W2-V1-U2-W1-V2为一对磁极下的6个相带,若电机磁极对数多增加一对,U1-W2-V1-U2-W1-V2就多重复一次。然后在各相带上标定电流正方向,相邻相带电流正方向应相反。即:U1、V1、W1相带中的电流标为进(上),那U2、V2、W2相带中的电流就标为出(下)。可在实际嵌线的电机绕组展开图中标出,也可在接线圆图上标出。如图1所示。

2.连成极相组

就是把同一极相组的个线圈串联接成一个极相组。串联时是采取“头接尾、尾接头”(庶极式)还是“头接头,尾接尾”(显极式),完全要以标出的同一极相组电流的正方向为准。串接好后,设电流从该极相组头(首)端进入线圈,沿导线循行整个极相组并从尾(末)端出来,与标定的电流正方向要正好一致,就为正确连接。对几个线圈一次绕好的极相组,可省去这一步骤。

(a)绕组展开图接线(b)圆图接线

图1一次接线图

3.连成一相绕组

把同一相的几个极相组连成一个相绕组,连接的思路为:将同一相的所有相带一次连接,连接顺序按同相标注字母相带中的脚标“1”接“2”、“2”连“1”的周期进行,如U1接U2,U2连U1。连接点也可以同相相带中标定的电流正方向为准,即:进接出、出连进。整个一次接线过程如图1-6-1所示。

4.并联支路的连接

通常对单层绕组来说,同一相绕组中的各相带依次串联,即:并联支路a=1;双层绕组中,同相相带之间可能是串联,也可能是并联,或串并联混合。

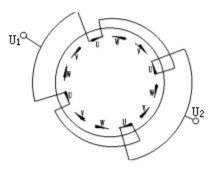

究竟如何连接?应以修理前拆除绕组时的记录为准,因为修理的目的是为了复原。若要进行并联支路的连接,其原则是:弄清并联支路数,将同一相的线圈组数等分为若干份,

图2并联接线圆图

其份数要等于并联支路数,一份连成一条支路。各支路均顺着接线箭头方向连接,使各支路箭头均是由相头(首)到相尾(末)。最后进行并联,并联时除各支路线圈组数必须相等之外,还要注意各支路线圈组的方向必须一致。具体方法可采用底线与面线并联或底线与底线并联,如图1-6-2所示。

二、二次接线

绕组的二次接线是将三相绕组首末端用橡胶绝缘丁腈护套引接线或腊壳线引到接线盒内,即接引出线。主要有两个步骤:

1.接引出线

把引出线接到接线盒中的接线柱上;

2.进行首末端连接

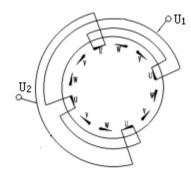

以不同的颜色区别头尾,用U1、V1、W1标明绕组的首端,用U2、V2、W2标明绕组的末端。再根据要求接出△接或Y接。

接线盒中的接线柱位置如图3所示,各相绕组的首末端应按标记接在相应的位置

上,三相绕组的首末端可同时对调。

三、接线工艺要点

1.预接线

把应连在一起的线圈接头暂时绞接在一起(可先不刮漆)。三相均连好后,进一步检查连接的正确性。

2.接线工艺过程

对连接正确的绕组,逐个松开绞接点,进行刮漆、再绞接、焊接,并处理接头绝缘。完成上述工艺过程后,将三相绕组的6个端头接电源引出线,再按要求引至接线盒中。

3.注意要领

在二次接线中,绕组的引出线位置应尽可能靠近接线盒,以便缩短引出线,节约材料。

绕组引出线要采用橡皮绝缘软导线或其它多股绝缘软铜线、蜡壳线等。其线径、规格可根据电机的额定功率或额定电流,再考虑一定的裕量,从表1中选用。也可参照电机原有引出线的规格选用。

表1电机绕组引出线规格

| 功 率(kw) | 额定电流(A) | 导线横截面(mm2) | 可选用导线规格(根/mm2) |

| 0.35以下 0.6~1.1 1.5~2.2 2.8~4.5 5.5~7 7.5~10 13~20 22~30 40 55~75 | 1.2以下 1.6~2.7 3.6~5 6~10 11~15 15~20 25~40 44~47 77 105~145 | 0. 3 0.7~0.8 1~1.2 1.7~2 2.5~3 4~5 10 15 23~25 35~40 | 16/0.15 40/0.15,19/0.23 7/0.43,19/0.26,32/0.2,40/0.19 32/0.26,37/0.26,40/0.25 19/0.41,48/0.26,7/0.7,56/0.26 49/0.32,19/0.52,63/0.32,7/0.9 19/0.28,7/1.33 49/0.64,133/0.39 19/1.28,98/0.58 19/1.51,133/0.58,19/1.68 |

绕组引出线要采用铜接头与接线端子连接,并用绝缘套管加强引出线端部绝缘。在端子连接时,一定要采用铜接线片使其接成Y或△接。若为Y接就将图1-6-3中的某一横行接线柱用铜接线片连接起来;若为△接就将图1-6-3中的上下接线柱,用三个铜接线片分别竖列连接即可。

四、线头焊接

一次接线与二次接线都要进行线头焊接,以避免线头连接处氧化,保证电动机绕组长期安全运行。

1.对线头焊接的技术要求

(a)焊接要牢固要有一定的机械强度,在电磁力和机械力的作用下不致脱焊、断线;

(b)接触电阻要小与同样截面的导线相比,电阻值应相等甚至更小,以免运行中产生局部过热。电阻值要求比较稳定,运行中无大变化;

(c)焊接操作方便要求焊接容易操作,不影响周围的绝缘,且其成本应尽可能低。

2.焊接前的准备工作

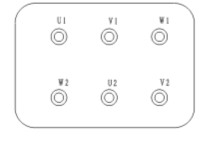

(a)配置套管套管一般选用黄腊管或玻璃丝漆管。因电机内部绕组温度较高,不能用耐热性能差的塑料管。

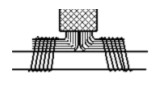

一般线圈引线的套管在绕线时已套上,接线时可根据情况决定套管的长度,在两段引出线上各套一段长度适当的较细套管,并在其中一根引线上再加套一根长度为40~8Omm的较粗的套管,待接头焊完后,将粗套管移到

焊接头处并套住焊接头和细套管,以加强绝缘和机械强度。如图4所示;

(b)清除绝缘层或污物在将要焊接的部位刮净绝缘漆皮,刮削时,导线要不断转动方向,使圆导线需焊接周围部分都能刮净,便于焊接;

(c)搪锡凡是采用锡焊的接头,为了保证焊接质量,在刮净焊头后,尽快涂上助焊剂,搪上焊锡。搪锡可用电烙铁,也可在熔融的锡槽里进行;

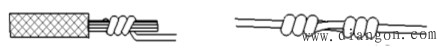

(d)绞接与扎线一般接线由于导线较细,可用线头直接绞合,要求绞合紧密、平整、可靠,如图5所示。

(a)引接线(b)单线绞合

图5线头的绞接

当导线较粗时,可用直径为0.3~0.8mm 的细铜线扎在线头上,如图6所示;

(五)焊接工艺要点

在导线接头处如果只是互相绞合,不加焊

nbsp;图6用扎线连接

nbsp;图6用扎线连接 接,在长时间的高温作用下,接触面更易氧化,使接触电阻更大,形成恶性循环,久而久之,必然烧坏接头。甚至涉及周围导线,造成绕组损坏。所以绕组接头必须进行可靠焊接,方能保证电机不因绕组接头损坏而影响整机工作。常用的焊接方法有熔焊和钎焊等。

1.熔焊

熔焊就是将被焊接的金属本体在焊接处加热熔化成液体,冷却后即成为一体。一般都采用低电压大电流的焊接变压器通电加热进行焊接,其二次侧电压可根据焊接导线截面大小进行调节,操作时将焊接变压器二次侧的一个头搭在要焊接的导线接头上,另一个头预先接上碳极,用碳极轻触线头,使其连续发生弧光。熔化后应迅速移去碳极,使导线熔成一个球形。碳极也可采用电阻大一些的硬质电刷代替。

熔焊应用较广,对较细的导线焊接更为合适。其优点是不加焊剂,简捷方便,焊接效果较好;而缺点是在多路并联中,线头较多时,若操作不熟练,往往其中某一根导线不易焊牢。

2.钎焊

钎焊就是将熔点低于接头材料的金属焊料,流入已加热的接头缝隙中,使接头焊成一体。因所用焊料熔点温度的不同又分为软焊和硬焊两种。软焊的焊接温度一般在500℃以下,如锡焊;硬焊所用焊料的熔点在500℃以上,常用的为磷铜焊和银铜焊。

(a)锡焊锡焊是利用铅锡合金作焊料,含锡越高,流动性越好。但工作温度较低。

锡焊所用助焊剂是酒精、松香或焊油,最好采用松香酒精溶液。酒精是还原剂,将氧化铜还原为铜,松香在熔化后覆盖在焊接处,可防止焊接处氧化。焊油有焊锡膏和焊锡药水,焊锡膏具有一定的腐蚀性,焊接完毕后应用酒精棉纱擦洗干净,焊锡药水虽使用方便,但盐酸具有强烈的腐蚀作用,在电工焊接中严禁使用。

锡焊的加热方法有烙铁或专用工具如焊锡槽等。烙铁有电热丝烙铁和变压器快速烙铁等,烙铁的热容量视焊头的大小而定。焊锡槽可进行浇锡和浸锡,其焊接质量比用烙铁高。

锡焊的优点是熔点低。焊接温度低于400℃,易操作,对周围绝缘影响小。其缺点是机械强度较差,工作温度较低。由于锡焊操作方便,故使用很普遍,正广泛应用于电工焊接中。

锡焊时,先在搪过锡的线头上刷上松香酒精,然后将浸有锡的烙铁放在线头下面(注意烙铁不能放在线头上面),当松香液沸腾时,迅速地将焊锡条涂浸在线头焊接面上,待熔锡均匀地覆盖在焊接面后,将烙铁头沿着导线径向移开,以免在导线径向留下毛刺,刺破绝缘造成短路。另外在实施焊接过程中,要保护好绕组,切不可使熔锡渣掉入线圈缝隙中留下短路隐患。

(b)磷铜焊和银铜焊磷铜焊料含磷(质量)6~8%,熔点为710~840℃,磷本身是很好的还原剂,因此焊接时不再需要助焊剂。银铜焊的助焊剂采用硼砂或031焊药。焊料通常是成条或成片的,一般采用焊接变压器的短路电流来实施加热,也可采用气焊,即用乙炔火焰加热线头,达到焊接目的。焊接时,要防止燃伤它处绝缘,可在线头附近裹上浸水的石棉绳;还要防止焊料、焊剂渣掉到线圈缝隙中。

磷铜焊和银铜焊的主要优点是机械强度高,适用于电流大、工作温度高及要求较高可靠性的场合。

当线头焊接好后,最后在线头处套好醇酸玻璃丝漆管。

3.冷压接

冷压接虽不属焊接,但它是一种接线方法。是接线的最新工艺,采用冷压接钳将铜线管中需连接的线头在进行压嵌,从而替代了线头焊接工艺,使用方便,质量可靠,目前已逐步得到推广应用。