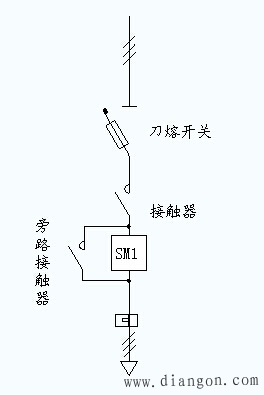

1.接触器—熔断器电路

由软起动器组成的控制电动机起动的装置,除去主要电器设备—软起动器外,为了实现与电网、电机之间的电联接可靠工作,仍需施加起保护协调与控制作用的低压电器如刀开关、熔断器、刀熔开关、断路器、热继电器、快速熔断器等,实现功能不同,线路配置不同,下面分别叙述。

在软起动电路中值得推荐的是接触器—熔断器组;即所谓F-C电路。即使不使用软起动的平滑起动,而用硬起动,F-C电路也是一很好方案。

需要说明的是天传电子公司软起动无须加装快速熔断器,本产品的电子保护已经保证可靠运行。但主接触仍要接入,否则电机侧仍带电。这是由于旁路接触器旁路软起动,使电机带电。只有在软起动器的上侧接一只接触器,当其断开后,电动机不再带电。

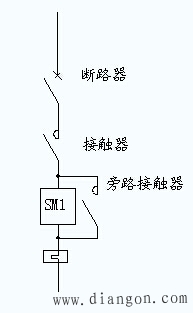

2.断路器—接触器电路

这一种接线方式是目前多数软起动用户采用的首选方案,下面是一拖一断路器一接触器电器原理图。其中断路器即可采用带热磁扣器的塑壳开关,也可采用单有电磁脱扣的塑壳断路器。

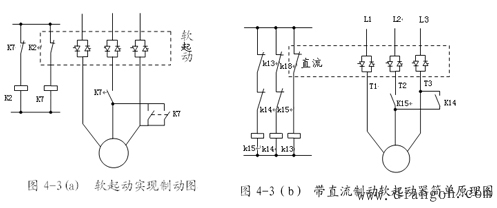

3.通过软起动器实现对电动机制动的控制

通过软起动器实现电动机从零到预定转速的起动过程,还可通过软起动器实现电动机从额定转速到零速的制动。这种制动主电路图见图4-3

在图4-3中的a)图是用一只制动接触器完成电动机制动工作,图b)是用二只制动接触器完成电动机制动工作。下面分别叙述它们的工作原理。

(1). 通过软起动器实现电动机制动基本原理

通过软起动器实现电动机制动实质是对电动机实现DC制动,DC制动属于动能制动,它是将电机首先脱离交流电源的供电,然后将定子绕组切换到一直流电源,就可实现动能制动(见图4-4)。

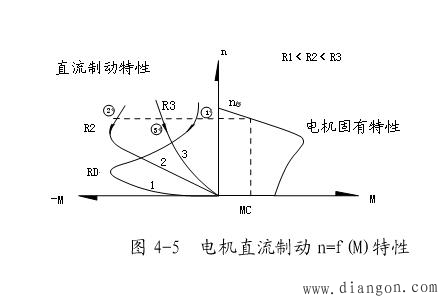

由图4-4看出,将直流电能接入电动机定子绕组后,它也会在电动机中产生—磁场,它的基波值也会产生按正弦分布的磁通密度,这时电动机转子仍然在旋转,在旋转着的转子中就感应到这种交流电流,但是这一交流电流产生的磁场相对定子而言是静止的,它不会对电动起加速作用,反而由于这一交流电流的不旋转磁场与转子电流的相互作用对电动机产生—减速作用力,产生制动转矩,达到电机制动目的。上述作用还可通过异步电动机的动能制动特性曲线直观地观察到(见图4-5)。

图4-5是异步电动机在动能制动过渡特性曲线。图4-5的第Ⅰ象限画的是电动机固有特性,也即电机正常运转时的特性,而第Ⅱ象限画的是该电机受到反方向制动力矩—M,电机工作转换到停止位置的直流制动特性。例如当负载处于MC转矩下运行于转速NC点;若此时发出制动指令并转入直流制动,电机则沿通过NC点的水平虚线过渡到制动时(第二象限)曲线1、2或3的①、②或③的任一个交点并沿此曲线,按箭头方向滑向座标原点,即制动力矩为转速为另的点。曲线1、2或3分别代表3种不同的制动电流或不同的制动转矩—M情况,其中曲1制动电流最大,曲线3制动电流最小。

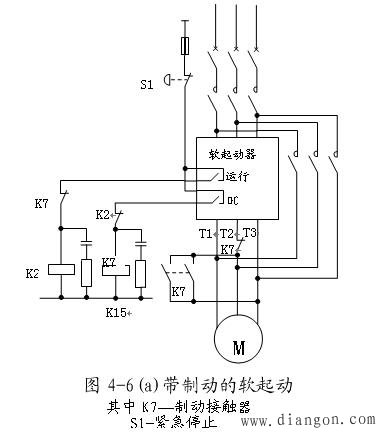

(2). 通过软起动器实现制动的主电路方案

从直流制动原理图4-4看,直流制动需外加一直流电源或通过外加一整流器将交流转换成制动需要的直流。这里所讲的是通过图4-6线路可看出,可利用交流软起动器的电力电子功率元件,改变其向电动机输送交流电能的通道,只允许脉冲直流通过T1 及 T3注入流向电动机定子绕组,并产生制动效果。在脉冲直流通过T1及T 3相向定子输送直流电流时,T2相被K7接触器断开,这样实际线路与图4-4的原理线路就一致了。由于转子电阻是固定的,通过调整注入直流的大小,可以调整制动转矩的大小。

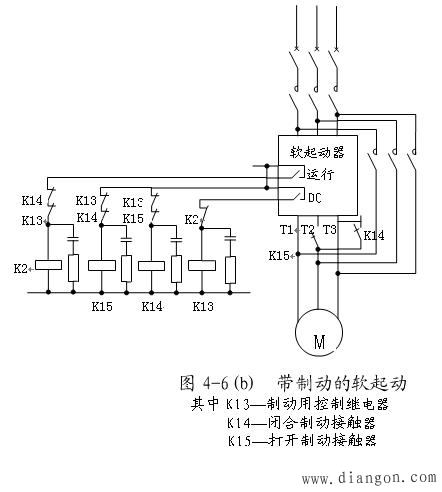

对于图4-6(b)所示的另一个线路是设置两只接触器K14 及K15,其中K14称之为“关闭”制动接触器

K15 称之为“打开”制动接触器。它们的作用与图的K7接触器相一致,只是此时用K15代替了K7的常闭节点,K14代替了图4-5的常开节点。在控制方面无论是图4-6(a)的K7接触器和图4-6(b)中的K14,K15接触器均受到中间继电器K2和软起动器中予置的制动继电器控制。在容量选择上K14的容量大些,要大到15%。控制继电器K13是带延时断开特性的开关。

4.带旁路接触器电路

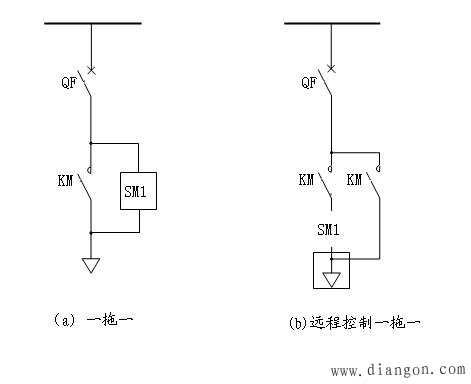

带旁路接触器的软起动电路是目前软起动工业应用的主体,也即多数工业用户从经济技术,运行角度经过思考后的首选方案,请看图4-7

图4-7中有两种接线,图4-7(a)为一拖一方案只设一台接触器KM。但软起动上侧(网侧仍带电)。图4-7(b)是一拖一远程控制方案,设了两只接触器(KM1、KM2),KM1与KM2之间互相联锁运行。这时当软起动转入旁路运行时,先将KM1打开—将KM2合闸,软起动器的网侧就不会带电。

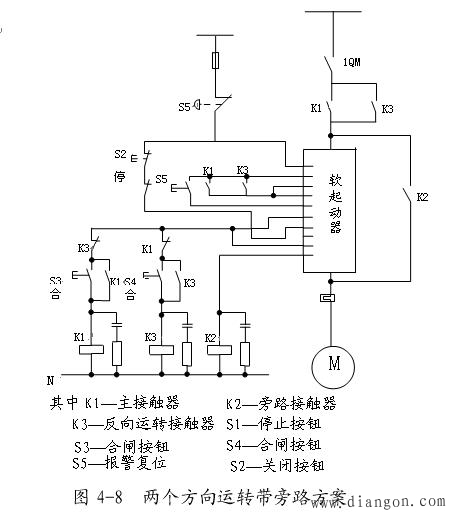

5. 带旁接触器两个旋转方向运行电路

图4-8是一个带旁路接触器的两方面运行电纲,共中K1为主接触器,K2为旁路接触器,K3反方向运行运转接触器。利用S3,S4操纵正向与反向运行,利用在软起动内部的逻辑信号,控制软起动完程后的旁路运行。其他的S2为停止,S5为急停操作开关。

6. 软起动线路中保护协调与配合。

(1). 软起动线路中过电流特性

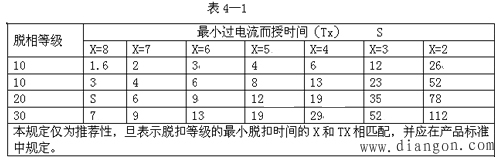

软起动器由于起动,运行或操作引起的最大工作电流,称作过载电流(简称过电流)。通常根据IEC947-4-2要求将这—过流特性用下述表格表示,即用TX与X表示的过电流特性

表中的TX为过流时间,X为过流倍数。“10”、10X表示脱扣等级。例如过电流倍数为7倍,选用脱扣等级10级配合;那过电流脱扣最小时间为2秒。这里的TX表示的是起动、运行、操作时,控制过电流的持续时间累加值。当用其整定热过载电器时,其对应过载电器冷态下承载x.Ie(额定电流X倍)的最小时间。

如果过载时间万一超过10个循环电流(如提升,突跳起动)可能会超过x.Ie,但这不是过载指定的范围,不在过载特性范围内考虑。

(2). 过载能力试验

在标准中(IEC947-4.2)操作性能要求中,要求做到软起动装置应能实现导通状态,变换电流承载预定水平的过电流,以及实现并保持在截止状态下的特性而无故障,并无任何形式的损坏。

对控制笼型电机而无旁路运行时,其相应的X值的TX值不应小于本节表4—1规定的值。

对控制笼型电机而要旁路运行时,应满足在这些作用类别所要求的长时间加速时间要求。考虑到起动状态时软起动的最大热容量会完全耗尽,为此在起动状态结束后应立即为软起动器提供适当的无载时间(例如采用并联方式)其相当于X值的TX值不应小于表4—1规定值。

当无限流起动功能或在额定电压状态下无限流起动,X.Ie =ILRP (ILRP=电机预期运转电流)或

X = ILRP/Ie

当电动机已在正常转速下运转,而其转子出现堵转时,则允许起动器比上述规定更短时间实现截止状态。对额定值的验证按下表(表4-2)的规定。

其中ILRP — 预期转子堵转电流

Ie — 额定电流

Ue — 额定电流

Ur — 工频恢复电压

温度条件:

初出分柜温CI,对每个试验不应低于40℃加水温升试验时的最高 柜体温升值,试验过程的周围空气温度应在+10℃~+40℃范围内。

A、除了导通时间的最后三个工频周期加上第一个导通的场外,Ur/Uc可以为任意值。

B、对应减压周期时的CCD中可以为任意值。

C、频定仪用于与规定的过载电器一起使用的起动器Tx应取为共过载电器在热态下,所允许承受的最大动作时间,热态是指进行温升 试验时的热平衡状态。

D、转换时间不应大于工频三个周期。

(3). 用于保护电机的起动等级

了解了根据IEC947-4-2标准对过电流及其实验的若干规定,并将其技术要求,在软起动器设计、生产付诸实践后,下面将进一步讨论。根据过电流的类别,将给出易于实用选型的标准起动等级。这些起动等级的划分目的是保护电动机,也有人称之为跳闸等级。

A、确定起动(跳闸)等级的依据

确定起动(跳闸)等级的依据是IEC947-4-1,它适用于所有标准电机。这是IEC对不同笼型电动机起动设备的一般要求,也是最低要求。

B、起动(跳闸)等级

根据IEC947-4-1起动(跳闸)等级及时间见下表。对标准负载为10级,对重型负载为20级。

例如:在1小时内可完成

— 6秒钟起动38次或23秒的起动10次;

— 6秒钟起动19次或6秒减速或制动19次;

— 23秒钟起动5次或23秒减速或制动5次;

超过以上值则认为负载为重型负载。

(4). 断路器的配合

由于软起动柜的进线,目前多数是选断路器。在用户使用时装于软起动柜的断路器已经选定。那么与之配合的用户配电网断路器如何选定,也即这两个断路器的保护配合协调性如何设计方能在负载短路时确保可靠保护。此外从配电系统设计者选用天传电子公司软起动器,然后设计者从配电系统保护协调角度即给出配电断路器,也要同时给出软起动柜的断路选型,然后由制造厂生产软起动柜。

无论上述两种设计方式的任一种都需要了解和实施软起动柜与配电断路两级断路器的上、下级保护协调与配合。

因为乞今为止所有断路器配合均是以严格实验为依据,故只有较大公司,其产品生产类型规格、型号范围很多才能谈到这种配合的有效性。

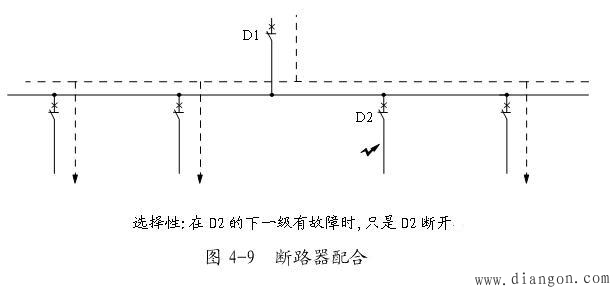

A、 选择性的定义

保护的选择在于协调断路器上下级之间的配合,使得最接近故障点的断路器断开故障电流,从而不会影响旁路及上级断路器的正常运行。选择性可以把故障所产生的分断,限制在装置的一个有限的部分并有利于工作的连续性。两台断路器之间的选择性可以是全部的或局部的。

选择性的优点

低压装置设计一开始就应把选择性作为一个主要因素来考虑。一个非选择性断路器之间的配合会带来不同严重程度的危害

■生产的连续性没有得到保证,

■生产中断,带来生产损失和生产工具损坏的危害,

■需要逐台把机器重新起动,结果是总电源损耗;

■使安全电动机停车(润滑泵,抽排烟机)

选择性的目的是为了避免多重跳闸,给电力运行带来便利,从而保证工作的连续性。 更有利的是,选择性可以与级联相结合,这就综合了工作连续性的优点和经济优化的优点。

B 选择性类型

① 电流选择性

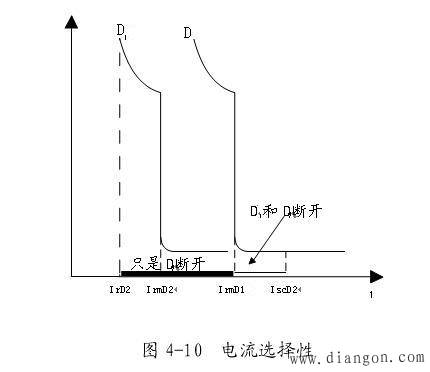

它是基于在电网中从电源到故障点之间流动的电流随着故障点的离开电源而逐渐减小。两台连续的断路器D1(上级)和D2(下级)在它们的安装处分别断开断路电 流ISCD1和ISCD2,且ISCD1>ISCD2。随着配电的逐级下降,各级断路器的短路电流呈分级下降。

电流选择性利用这个情况并基于串联断路器的保护曲线的电流偏移。它应用的快速断路器(有时是限流断路器)具有电流阈值的分级,一般是磁脱扣器的阈值1RM。

两台断路器D1(上级)和D2(下级)的选择性是全选择性,条件是在D2下的最大短路电流ISCD2(≤ICUD2)小于磁脱扣阈值1RMD1。否则,选择性是局部的,选择性的极限是1RMD1(此值以上,D1和D2脱扣)。

因此,上级和下级断路器的规格越是不同,选择性就越是大。

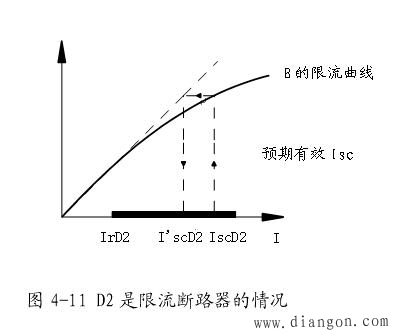

带一个下级限流断路器时,只有制造厂的试验可以确定选择性水平。

原理:

下一级断路器为非限流型时D2下端端子有三相短路时,上一级断路器D1中通过ISCD2。如果D1磁脱扣器被整定为不能检测ISCD2,但可以在该级可能有的最小短路时脱扣,也就是说在三相短路时脱扣。因而1RMD1应验证为:

1RMD1>ISCD2,同时IRMD1≤ISC BID1=0.86 ISCD1下一级断路器是限流型时D2下端有短路时,D1限制电流,而D2不再是流过小于ISCD2 的I'SCD2。如果此电流不会引起D1分断的话,选择性是全部的,也就是说限流为ISCD2≤IRMD1。

在下图的限流曲线上,回过来也可以说ISCD2点已偏离一个横座标点ISCD2≤ IRMD1。

鉴于ISCD2的偏离到达更小的值,在任何选择性情况下,限流被加强。如果限制选择得适当,选择性可能转变为全选择性。

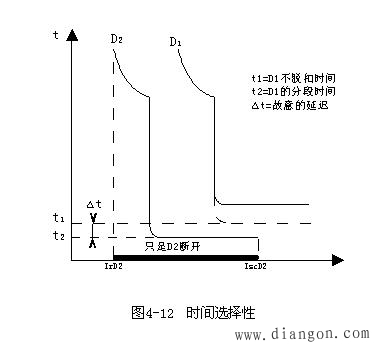

② 时间选择性

它是要沿着电网给电流继电器以不定的定时时间。继电器离电源越近,定时时间就越长,于是从上级到下一级的D1,D2,D3断路器被D3下方的故障所激励。

D3定时保证装置比在D2处的保护装置动作得更快,后者比装在D1处的保护装置动作得更快。断路器D3分断和故障电流消失以后,D1和D2的继电器不再被激励,就恢复到它们的原来位置。此技术因而建立在保护曲线的时间偏移内。它导致上级带有延迟器的断路器可以在短时间内承受很高的短路电流。

这可以使得在下级断路器的磁脱扣时间和上级断路器的不脱扣时间之间有个故意的延迟。

时间选择性是全部的,它用图示来确定。

原理:

■断路器的脱扣系统带有延迟器;

■在延时期间断路器承载短路电流的热效应和电动效应;

D2的分断时间小于D1的非脱扣时间。如果:两台断路器D1(上级和D2(下级)被称为选择性的。

两个连续的保护装置之间的动作时间差△T是选择性的间隔,应考虑到:

■断路器的分断时间TC,

■定时公差△T,

■断路器恢复到静止状态的时间TR,

△T应满足下列关系:

△T≥TC+TR+2△T。

实际上,上级断路器D1是选择性的并拥有一个故意的延迟(例如电子脱扣器式的MASTERPACT或COMPACT)。

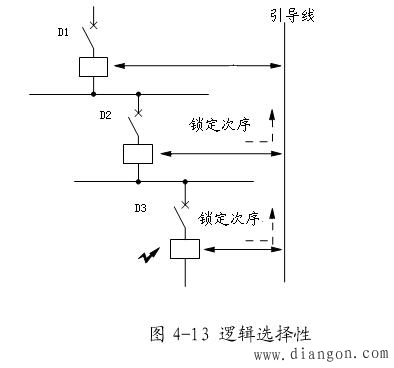

几个断路器可以通过一根控制线一个一个地联接在一起。当发生短时或接地故障时,只有接收到下级断路器信号的控制单元按整定时间延时跳闸,其它断路器只瞬时跳闸。(跳闸时间0.1倍的短时整定值)这样,可以通过最近的断路器快速排除故障。安装的热应力降为最低。

原理:

■每台断路器装一台可定时的继电器,一般整定为瞬时动作,

■当故障出现时,故障上级的每台断路器(因而由它检测故障)通过导线输送一个锁定指令给直接的上级断路器,使此断路器的继电器过渡到已定时位置。

■因此,只是直接故障的上级断路器不接受锁定指令并脱扣。对于下级断路器不能消除故障的情况来说,定时是一种安全性。

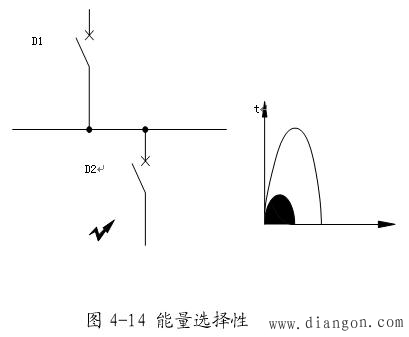

③ 能量选择性

此种选择性应用于COMPACT NS 断路器的动分断技术中。对高的短路电流,此技术通过下面的组合动作起作用:

■灭弧室内电弧能量造成的压力;

■转动触头的自动分开;

它可以限制大的故障电流并“加强”选择性。

原理:

■当断路器D1和D2检测到大短路电流时,断路器同时打开触头,限制电流。

■在D2处相当大的电弧能量引起其脱扣。

■在D1处受到限制的电弧能量不足以使其脱扣,因而对大的短路电流值同时有选择性。用电流选择性,通常会碰到的选择性极限就不再存在!