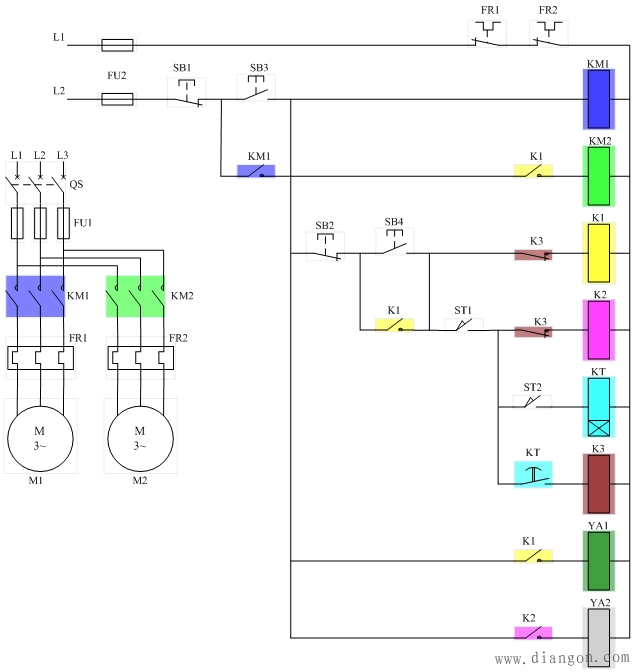

将半自动车床刀架纵、横进给、快退的电液控制线路补充完整。

|

| 图1补充控制环节 |

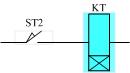

在利用半自动车床加工工件时,主轴上装夹工件转动,主轴由机床主电机带动;车刀安装在刀架上,刀架的纵向和横向移动提供车刀相对工件的纵向进给和横向进给,其中纵向进给沿工件截面半径方向,产生吃刀量;横向进给沿工件轴线方向,切出工件外形,如图。其中刀架的运动由液压系统驱动。

图中YG1及YG2分别为纵向液压缸和横向液压缸,由电磁换向阀YAl、YA2控制,实现刀架纵向移动和横向移动及后退。M2为液压泵的驱动电机,M1为主电动机(驱动机床主轴的电动机,提供切削运动中的主运动),分别由接触器KM1、KM2控制。系统设置时间继电器KT,是为了进行无进刀切削。

其工作过程如下:

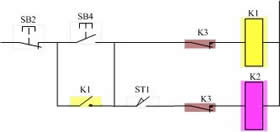

(1)按下SB3,液压泵起动开始工作,且液压泵启动是其它动作的先决条件;按下SB4,中间继电器K1得电,接通KM2,机床主轴开始转动。同时,K1的一个动合触点接通YAl电磁阀,刀架纵向移动。

(2)当刀架移动到预定位置,压合行程开关ST1,使K2通电,其动合触点接通YA2,刀架横向移动进行切削。

(3)当横向刀架移到预定位置,压合行程开关ST2,时间继电器KT通电。这时进行无进刀切削,经过预定延时时间后,接通K3,从而使K1、K2断电,其动合触点使YA1、YA2断电,刀架后退。

(4)当K1断电使KM2断电时,主电动机停转。

下面给出了控制线路的一部分,试将其补充完整(带虚线的支路均需考虑补充,必要时需要补充连线)。

分析:

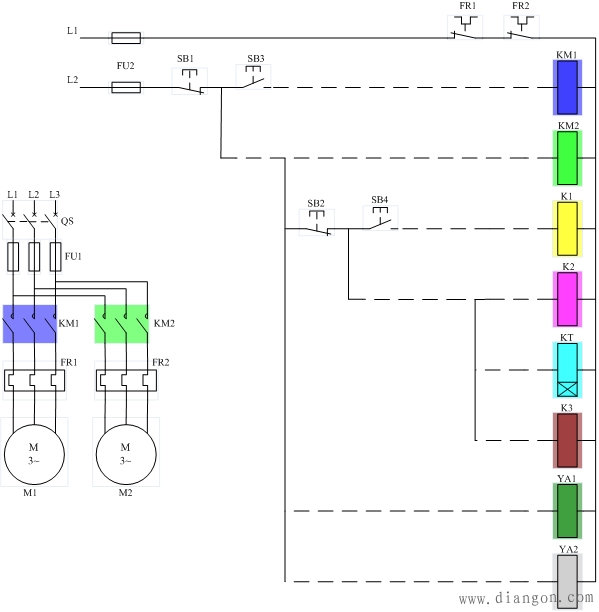

1、以YA1,YA2为突破口,根据“ K1的一个动合触点接通YAl电磁阀; K2通电,其动合触点接通YA2;K1、K1断电,其动合触点使YA1、YA2断电”可知, YA1,YA2所在支路各有K1、K2的辅助动合触点一个,如图。

|

这两支路没有其它关联功能,因此,该两处别无其它控制元件。

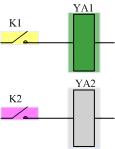

2、再考虑K3线圈的通断条件,根据“时间继电器KT通电……经过预定延时时间后,接通K3”,可知控制K3接通的是时间继电器KT的延时闭合常开触点,别无其他控制元件,如图。

|

这两支路没有其它关联功能,因此,该两处别无其它控制元件。

3、接下来考虑时间继电器线圈KT的通断条件,根据“压合行程开关ST2,时间继电器KT通电”,可知控制时间继电器KT接通的是行程开关ST2的动合触点,别无其它控制元件,如图。

|

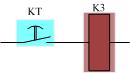

4、下面考虑KM1和KM2,如前所述:“按下SB3,液压泵起动开始工作,且液压泵启动是其它动作的先决条件”,可知控制液压泵的接触器KM1必有自锁环节,且KM1将对其它所有继电器或接触器形成“联锁”。www.ippipp.com

根据联锁环节的典型线路,方便起见,我们不妨复用KM1的自锁常开触点,即可联锁其它线圈,也无需再添加新的KM1的辅助触点。

再看KM2线圈的通断,如前所述:“按下SB4,中间继电器K1得电,接通KM2……当K1断电后,其一动合触点使KM2断电”,可知,控制KM2通断的是K1的一个动合触点,别无其它控制元件。于是有如下线路。

|

5、考虑K1、K2:如前述,“按下SB4,中间继电器K1得电……压合行程开关ST1,使K2通电……接通K3,从而使K1、K2断电”。显然,K1、K2所在支路都有K3的动断触点,且K1有自锁环节,K2接通时需要行程开关ST1动作,故K2支路应存在ST1的动合触点,如图。

|

5、进一步分析上图,根据已知条件,SB4按下,是纵横向进给开始的动作条件,而若按上图接线,则K2的接通不受SB4的控制,只要在K3不动作的前提下,ST1被压合,K2就会得电,开始横向进给。如果存在人为的误操作,在纵向进给(吃刀运动)尚未完成的情况下,ST1被意外压合,则横向进给将会开始,这将切削出尺寸错误的工件来,所以需对上图加以改进。显然,应该在K2上加上K1的联锁环节,不妨复用K1的自锁常开触点,如图。

|