数控铣削加工是实际生产中最常用和最主要的数控加工方法之一,它的特点是能同时控制多个坐标轴运动,并使多个坐标方向的运动之间保持预先确定的关系,从而把工件加工成某一特定形状的零件。

数控铣床除了能铣削普通铣床所能铣削的各种零件表面、槽腔外,还能铣削普通铣床不能铣削的,需2~5坐标联动的各种平面轮廓、立体轮廓和曲面零件。

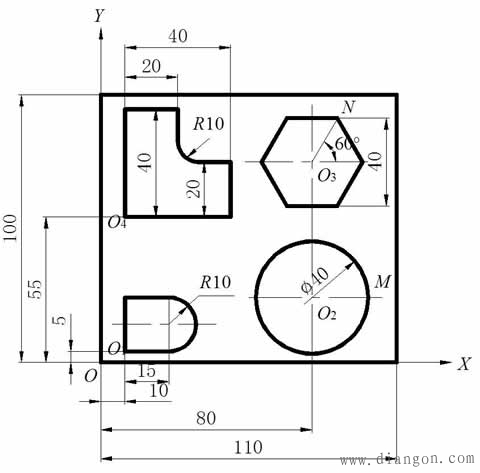

(1)坐标系设定与选择

(2)刀具半径补偿,刀具长度补偿

(3)简化数控编程功能

(4)多种插补功能

(5)子程序调用

3. 数控铣床编程指令介绍

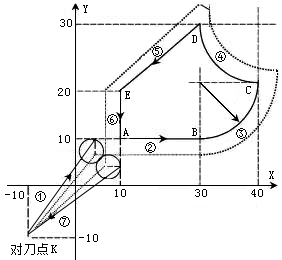

1)工件坐标系设定指令G92

|

|

G92 X160.0 Y-20.0; |

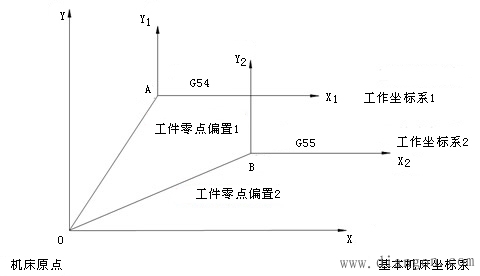

2)工件坐标系选择指令G54~G59

操作者在实际加工前,应采用合适的对刀方法(如试切对刀、测量棒对刀、杠杆百分表对刀、自动对刀等),测量工件坐标系原点与机床坐标系原点之间的偏置值,并在数控系统中预先设定,这个值叫做“工件零点偏置”。

对于每一个零点偏置值,可分别对应G54、G55、G56、G57、G58、G59指令,共可指定6个工件坐标系(有的数控系统超出6个)供编程员选用。

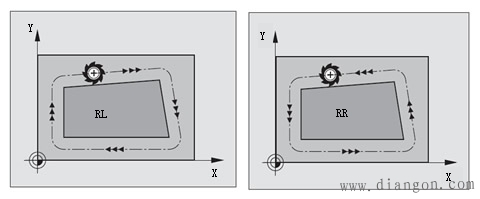

3)刀具半径补偿建立与取消指令G41/G42,G40

说明:

刀具半径补偿偿建立与取消指令为模态指令;

刀具半径补偿的建立与取消只能用G00 或G01 不能用G02或G03;

刀补号码(D00~D99)代表刀补表中对应的半径补偿值。

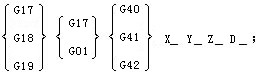

程序段格式为

举例:

|

|

… N050 G90 G17 G00 G42 X4 Y10 D01 … N064 G01 Y5 N066 G00 G40 X-10 Y-10 … |

4)刀具长度补偿建立与取消指令G43/G44,G49

刀具长度补偿指令是通过内部运算,在刀具编程终点坐标值上加一个刀具偏差量,即使在编程终点叠加一个偏差量。

用途:便于使不同的刀具在编程时可以按零件的标注尺寸编程,也可以对刀具长度方向上的磨损加以补偿。

说明:

刀具长度补偿建立与取消指令为模态指令;

垂直于G17/G18/G19 所选平面的轴受到长度补偿,如G17 刀具长度补偿轴为Z 轴;

刀补号码(H00~H99) 代表刀补表中对应的长度补偿值。