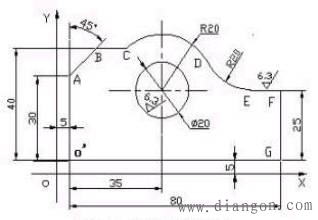

毛坯为120㎜×60㎜×10㎜板材,5㎜深的外轮廓已粗加工过,周边留2㎜余量,要求加工出如下图所示的外轮廓及φ20㎜的孔。工件材料为铝。

毛坯为120㎜×60㎜×10㎜板材,5㎜深的外轮廓已粗加工过,周边留2㎜余量,要求加工出如下图所示的外轮廓及φ20㎜的孔。工件材料为铝。1.根据图纸要求,确定工艺方案及加工路线

1)以底面为定位基准,两侧用压板压紧,固定于铣床工作台上

2)工步顺序

①钻孔φ20㎜。

②按O’ABCDEFG线路铣削轮廓。

2.选用经济型数控铣床。

3.选择刀具

现采用φ20㎜的钻头,钻削φ20㎜孔;φ4㎜的平底立铣刀用于轮廓的铣削,并把该刀具的直径输入刀具参数表中。

由于经济型数控铣床没有自动换刀功能,钻孔完成后,直接手工换刀。

4.确定切削用量

切削用量的具体数值应根据该机床性能、相关的手册并结合实际经验确定,详见加工程序。

5.确定工件坐标系和对刀点

在XOY平面内确定以0点为工件原点,Z方向以工件表面为工件原点,建立工件坐标系,如上图所示。

采用手动对刀方法把0点作为对刀点。

6.编写程序

按该机床规定的指令代码和程序段格式,把加工零件的全部工艺过程编写成程序清单。该工件的加工程序如下:

1)加工φ20㎜孔程序(手工安装好φ20㎜钻头)

%7528

G54 G91 M03;相对坐标编程

G00 X40 Y30;在XOY平面内加工

G98 G81 X40 Y30 Z-5 R15 F120;钻孔循环

G00 X5 Y5 Z50

M05

M02

2)铣轮廓程序(手工安装好ф4㎜立铣刀)

%7529

G54 G90 G41 G00 X-20 Y-10 Z-5 D01

G01 X5 Y-10 F150

G01 Y35

G91 G01 X10 Y10

G01 X11.8 Y0

G02 X30.5 Y-5 R20

G03 X17.3 Y-10 R20

G01 X10.4 Y0

G01 X0 Y-25

G01 X-100 Y0

G90 G40 G00 X0 Y0 Z100

M05

M02