数控车床是机电一体化的典型产品,是集机床、计算机、电机及其拖动、自动控制、检测等技术于一身的自动化设备。其中主轴运动是数控车床的一个重要内容,以完成切削任务,其动力占整台车床动力的70%~80%。基本控制是主轴的正、反转和停止,可自动换挡和无级调速。

在目前数控车床中,主轴控制装置通常是采用交流变频器来控制交流主轴电动机。为满足数控车床对主轴驱动的要求,必须有以下性能:宽调速范围,且速度稳定性能要高;在断续负载下,电机的转速波动要小;加、减速时间短;过载能力强;噪声低、震动小、寿命长。

1.主轴变频控制的基本原理

由异步电机理论可知,主轴电机的转速与频率近似成正比,改变频率即可以平滑地调节电机转速,而对于变频器而言,其频率的调节范围是很宽的,可在0~400Hz(甚至更高频率)之间任意调节,因此主轴电机转速也可以在较宽的范围内调节。

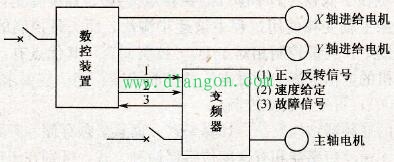

图1 变频器在数控车床上的应用

当然,转速提高后,还应考虑到对其轴承及绕组的影响,防止电机过分磨损及过热,一般可以通过设定最高频率来进行限定。

图1所示为变频器在数控车床中的应用,其中变频器与数控装置的联系通常包括:数控装置到变频器的正、反转信号;数控装置到变频器的速度或频率信号;变频器到数控装置的故障等状态信号。因此,所有关于对变频器的操作和反馈均可在数控面板进行编程和显示。

2.主轴变频控制的系统构成

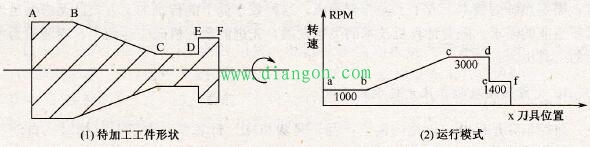

不使用变频器进行变速传动的数控车床一般用时间控制器确认电机转速到达指令速度开始进刀,而使用变频器后,机床可按指令信号进刀,这样一来就提高了效率。如果被加工件呈图2(a)所示形状,则由图中可看出,对应于工件的AB段,主轴速度维持在1000r/min,对应于BC段,电机拖动主轴成恒线速度移动,但转速却是连续变化的,从而实现高精度切削。

图2 主轴变频器系统构成示意

在本系统中,速度信号的传递是通过数控装置到变频器的模拟给定通道(电压或电流),通过变频器内部关于输入信号与设定频率的输入输出特性曲线的设置,数控装置就可以方便而自由地控制主轴的速度。该特性曲线必须涵盖电压/电流信号、正/反作用、单/双极性的不同配置,以满足数控车床快速正/反转、自由调速、变速切削的要求。

3.主轴变频器的基本选型

目前较为简单的一类变频器是U/f控制,它就是一种电压发生模式装置,对调频过程中的电压进行给定变化模式调节,常见的有线性U/f控制(用于恒转矩)和平方U/f控制(用于风机水泵变转矩)。

U/f控制的弱点在于低频转矩不够(需要转矩提升)、速度稳定性不好(调速范围1:10),因此在车床主轴变频使用过程中被逐步淘汰,而矢量控制的变频器正逐步推广。在车床主轴控制中,矢量控制相对于U/f控制而言,其优点有:控制特性非常优良,可以与直流电机的电枢电流加励磁电流调节相媲美;能适应要求高速响应的场合;调速范围大(1:100);可进行转矩控制。

当然矢量控制的变频器结构复杂、计算繁琐,而且必须存储和频繁地使用电动机的参数。矢量控制分无速度传感器和有速度传感器两种方式,区别在于后者具有更高的速度控制精度(0.5‰),而前者为(5‰),但是在数控车床中无速度传感器的矢量变频器的控制性能已经符合控制要求,所以在很多应用场合中推荐使用无速度传感器控制的矢量变频器。