(1)对刀具、刀座的要求<?xml:namespace prefix = o ns = "urn:schemas-microsoft-com:office:office" />

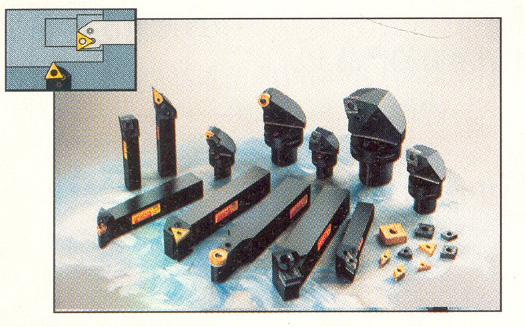

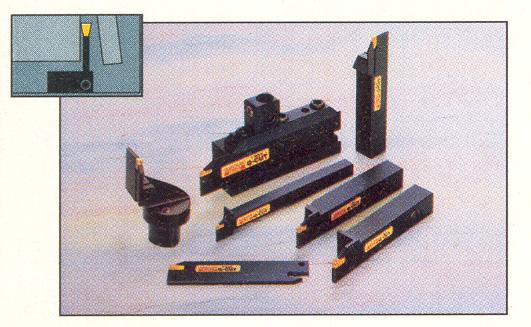

数控车床常用的刀具如图1所示。加工时可根据加工内容、工件材料等选用,要保证刀具强度、耐用度。应尽可能使用机夹刀和机夹刀片,以减少换刀时间和对刀时间。由于机夹刀在数控车床上安装时,一般不采用垫片调整刀尖高度,所以刀尖高的精度在制造时就应得到保证。对于长径比较大的内径刀杆,应具有良好的抗振结构。

数控刀具很少直接装在数控车床刀架上,它们一般通过刀座作过渡。因此应根据刀具的形状、刀架的外形和刀架对主轴的配置形式来决定刀座的结构。现在刀座的种类繁多,标准化程度低,选型时应尽量减少种类、型式,以利于管理。

|

|

|

|

|

|

|

外圆车刀 |

内孔车刀 |

螺纹车刀 |

切断(槽)车刀 |

数控车床和车削中心常用刀具 |

图1 车削刀具

(2)对夹具的要求

在数控车床上工件的装夹多采用三爪自定心卡盘夹持工件;轴类零件也常采用两顶尖方式夹持;为了提高刚度,用跟刀架辅助支承。由于数控车床主轴转速极高,为便于工件夹紧,多采用液压高速动力卡盘,因它在生产厂已通过了平衡,具有高转速(极限转速可达4000~6000r/min)、高夹紧力(最大推拉力为2000~8000牛顿)、高精度、调爪方便、使用寿命长等优点。使用软爪夹持工件,软爪弧面由操作者随机配制,可获得理想的夹持精度。通过调整油缸压力,可改变卡盘夹紧力,以满足夹持各种薄壁和易变形工件的特殊需要。为减少细长轴加工时受力变形,提高加工精度,以及在加工带孔轴类工件内孔时,可采用液压自动定心中心架,其定心精度可达 <?xml:namespace prefix = st1 ns = "urn:schemas-microsoft-com:office:smarttags" />

(3)坐标系统

数控车床的机床原点定义为主轴旋转中心线与车床端面的交点,图2中的O即为机床原点。主轴轴线方向为Z轴,刀具远离工件的方向为Z轴正方向。X轴为水平径向,且刀具远离工件的方向为正方向。

为了方便编程和简化数值计算,数控车床的工件坐标系原点一般选在工件的回转中心与工件右端面或左端面的交点上,如图2中的O’。

图2 数控车床工件坐标系与机床坐标系

(4)切入、切出方式及走刀路线的确定

对于车削加工,切入零件时采用快速走刀接近工件切削起始点附近的某个点,再改用切削进给,以减少空行程时间,提高加工效率。切削起始点的确定取决于毛坯余量的大小,以刀具快速走到该点时工艺系统内不发生碰撞为原则。如下面Flash所示。加工螺纹时为保证加工精度,应有一定引入和引出距离。

在确定走刀路线时,应在保证加工精度和表面质量的情况下,使加工程序具有最短的走刀路线,不仅可节省工件的加工时间,还减少了一些不必要的刀具磨损及机床进给机构滑动部件的磨损等。

下面将简单介绍如何实现最短的空行程路线和最短的切削走刀路线。

1)合理设置起刀点

图3为采用矩形循环方式粗车的一般情况。其中图(a)将对刀点与起刀点设置在同一点,即A点,其走刀路线如下:

第一刀:A→B→C→D→A

第二刀:A→E→F→G→A

第三刀:A→H→I→J→A

图(b)则将对刀点与起刀点分离,设置为两点,即A点和B点,其走刀路线如下:

对刀点与起刀点分离的空行程为A→B

第一刀:B→C→D→E→B

第二刀:B→F→G→H→B

第三刀:B→I→J→J→B

显然采用图(b)所示的走刀路线,可以缩短走刀路线,提高加工效率。该方法也可用在其它循环车削(如螺纹车削)的加工中。

<?xml:namespace prefix = v ns = "urn:schemas-microsoft-com:vml" />

(a) (b)

图3 合理设置起刀点

2)合理设置换刀点

为了换刀的方便和安全,可将换刀点设置在离工件较远的位置处,但会导致换刀后空行程路线的增长,所以可以在满足换刀空间的前提下将换刀点设置在较近点,则可缩短空行程距离。

3)合理安排“回零”路线

有时编程人员在编制较复杂零件的加工程序时,为尽量简化计算过程,便于校核程序,会使刀具通过执行“回零”指令,返回到对刀点的位置,然后再执行后续程序。这样就增加了走刀路线的距离,因此,在安排“回零”路线时,应使其前一刀终点与后一刀起点间的距离尽量缩短,或者为零,以满足走刀路线为最短的要求。另外,在选择返回对刀点指令时,在不发生加工干涉现象的前提下,应尽量采用X、Z坐标轴双向同时“回零”指令,该指令功能的“回零”路线将是最短的。

4)确定最短走刀路线

图4所示为零件粗车的几种不同切削走刀路线的安排示意图。其中图(a)表示封闭式复合循环功能控制的走刀路线;图(b)为 “三角形”走刀路线;图(c)为“矩形”走刀路线。这三种走刀路线中,矩形循环路线的进给总长度为最短。

(a) (b) (c)

图4 粗车进给路线示例

(5)切削用量选用

车削时,随着切削速度的提高,刀尖温度会上升,会产生机械的、化学的、热的刀具磨损。切削速度提高20%,刀具寿命会减少1/2。增大进给量,切削温度同样会上升,造成刀具磨损。但这种磨损对刀具的影响比提高切削速度所造成的影响要小。切削深度对刀具的影响相对切削速度和进给量来讲,影响较小,但在微小切削深度切削时,被切削材料产生硬化层,同样会缩短刀具的寿命。因此要根据被加工零件精度、零件材料、硬度、切削状态、刀具材料等因素合理选用进给量、切削深度和切削速度。