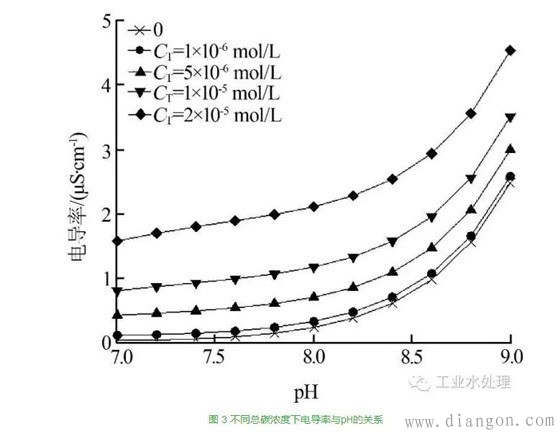

为确保发电机组安全运行,国内外发电机制造厂商及相关研究机构提出过多种内冷水处理方法。笔者从机理上分析了空心铜导线腐蚀堵塞的原因,对现有的内冷水处理方法进行了评述,并针对目前国内处理技术仍存在的问题提出了建议。

1、空心铜导线腐蚀堵塞机理

1.1 空心铜导线堵塞机理

铜在纯水中是可以稳定存在的,不会发生腐蚀,当水中含有O2时,金属铜表面会被氧化。事实上,铜表面的氧化层很薄(只有几μm),并不会造成堵塞。但是当这些氧化物开始移动,并且在特定部位再沉积,积累到一定程度时就足以阻碍水流甚至堵塞导线。空心铜导线堵塞的机理包括4个过程:(1)铜的氧化;(2)铜氧化物(离子或颗粒)的释放;(3)铜氧化物的迁移;(4)铜氧化物的再沉积。通过抑制这4个过程可以从根源上防止铜导线的堵塞。

1.2 铜导线腐蚀堵塞的影响因素

1.2.1 水中溶解氧的影响

水中的溶解氧既影响铜的氧化,又影响氧化物的释放。在贫氧条件下,铜氧化物主要是Cu2O,呈花面条状堆积在表面;在富氧条件下,则以CuO为主导,形成致密多面层,这种结构具有更好的黏附性。1974年,安联技术中心发现在贫氧和富氧条件下,铜的释放速度很低,当溶解氧为100~500 μg/L时,铜氧化物释放达到最大。EPRI的一项调查认为释放速度的变化与Cu2O和CuO之间的相变有关,这种相变产生的压力会使氧化层疏松。当溶解氧从贫氧(<20 μg/L)或富氧区(>2 mg/L)向中氧区(100~500 μg/L)改变时,这种相变就会发生。因此,在贫氧或富氧工况下运行,有利于减缓铜导线的腐蚀和堵塞,工况一定时不要进行贫氧富氧间的改变。

1.2.2 pH的影响

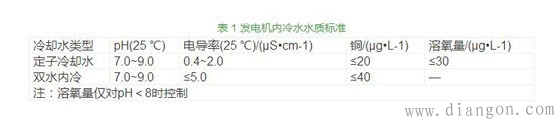

Cu-H2O体系的电位-pH平衡图如图 1所示。

图 1 Cu-H2O体系电位-pH平衡图(25 ℃)

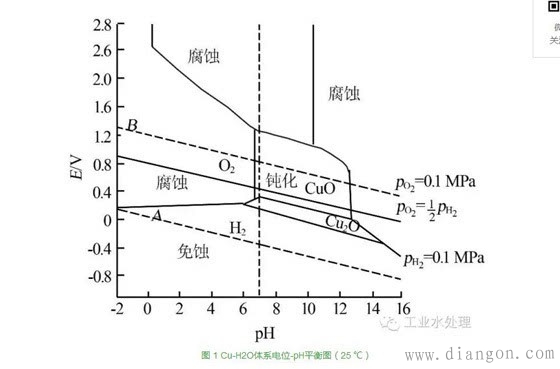

由图 1可见,当水的pH处于6.94~10.31时,金属铜处于钝化状态,此时铜表面的氧化物能够稳定存在,可以对铜基体起到保护作用,防止进一步腐蚀。同样地,pH也会影响铜的释放,如图 2所示。

由图 2可见,当pH在8.0以上时,溶解氧对铜腐蚀速率的影响已经很小,因此,在不控制溶解氧含量时,应该将pH提高到8.0以上。值得注意的是,pH提高的同时内冷水的电导率也会升高,表 1中规定定子内冷水电导率小于2.0 μS/cm,通过计算可知在此电导率下纯水加氨和加NaOH可达到的最高pH分别为8.85和8.89,因此内冷水pH的上限为9.0。

1.2.3 CO2的影响

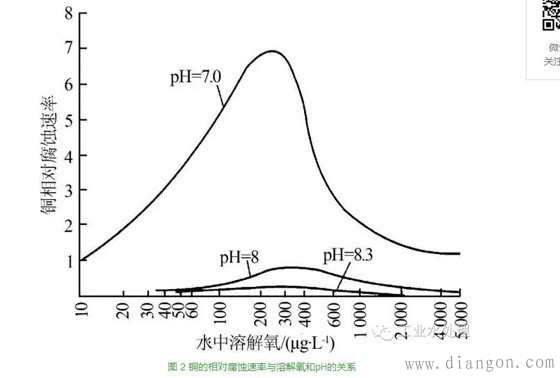

CO2是空心铜导线腐蚀的重要影响因素之一,CO2溶入内冷水系统后将对铜导线的腐蚀和水的电导率产生显着影响。内冷水系统大多是以凝结水和除盐水作为补充水,当除盐水中CO2含量达到饱和时,pH和电导率分别是5.6和0.86 μS/cm,在这种酸性含氧溶液中铜表面的氧化膜会溶解,金属铜的腐蚀会加剧[11]。停机检修期间,若停运放空后线棒未充分吹干,潮湿的表面与O2和CO2充分接触,将对线棒造成严重的停备期间腐蚀。当系统以碱性工况运行时,CO2的漏入会大大增加水的电导率。纯水中不同总碳浓度下加NaOH调节pH时电导率与pH的关系如图 3所示。

由图 3可见,随着水中总碳含量的增加,同一pH下水的电导率也在不断上升,当总碳浓度达到2×10-5mol/L时,已很难保证电导率小于2.0 μS/cm的同时将pH调至7.0以上。因此,去除内冷水系统中的CO2对防止铜导线的腐蚀、改善内冷水水质具有重要意义。

1.2.4 其他因素的影响

温度会对铜的溶解度产生影响,但影响要小于pH。电导率也会影响铜的溶解,水的电导率由1μS/cm下降到0.5 μS/cm时,铜腐蚀速度上升1.8倍,因此从抑制铜腐蚀来看,冷却水的电导率过低是不利的。

以上分析可以看出,为了防止铜导线的腐蚀堵塞并保持内冷水的绝缘性,内冷水处理应关注以下几点:(1)控制溶解氧含量;(2)电导率不超标的情况下,尽量提高pH;(3)除去水中杂质离子,以减小电导率并防止腐蚀产物沉积。

2、发电机内冷水处理技术

从原理上,内冷水处理技术可以分为5类:缓蚀剂法、换水法、普通小混床法、碱性处理法和氧含量控制法。

2.1 缓蚀剂法

铜缓蚀剂可以与水中的铜离子发生络合反应,生成保护膜覆盖在铜表面,从而减缓铜的腐蚀,常用的缓蚀剂有2-疏基苯并噻唑(MBT)、苯并三氮唑(BTA)、甲基苯并三唑(TTA)及其他复合缓蚀剂。内冷水加入缓蚀剂存在浓度检测困难、电导率和Cu2+易超标、铜导线堵塞等风险,1998年某厂1台使用BTA处理的发电机曾发生铜导线堵塞烧毁的事故,现在大型机组已很少使用此方法。最新电力标准DL/T 801—2010《大型发电机内冷却水质及系统技术要求》中明确指出不推荐对内冷却水添加缓蚀剂以调控水质。

2.2 换水法

向发电机内冷水箱连续补入大量凝结水或除盐水同时排掉溢流水,使内冷水的电导率和离子含量合格。当补水为除盐水时,弱酸性并含有溶解氧的除盐水会加速铜导线的腐蚀。当补水为凝结水时,凝结水中含有氨,可以升高内冷水pH,抑制铜导线腐蚀,但凝汽器发生泄漏或水质变化将引起内冷水水质恶化,因此不利于发电机的安全。除此之外,连续排水的水量损耗很大,不够经济。

2.3 普通小混床法

将部分内冷水通过装有氢型树脂(RH)和氢氧型树脂(ROH)的混床,以除去杂质离子,降低电导率和Cu2+含量。由于混床出水缓冲性能差,空气中CO2漏入后出水呈酸性,会加速铜导线的腐蚀。某电厂采用H-OH型旁路小混床,冷却水pH大多在5.3~6.3范围内,铜导线腐蚀严重,水中Cu2+有时高达1 000 μg/L。可以看出这种处理方法无法满足内冷水水质要求。

2.4 简化处理法

碱化处理是通过向内冷水中添加碱化剂提高pH来达到减缓铜腐蚀的目的。根据碱化剂加入方式的不同,可以分为直接加碱法和离子交换微碱化法,前者是将配好的NaOH或氨水通过加药泵加入系统,后者是通过离子交换树脂将NaOH缓慢释放。内冷水中添加的碱化剂包括NaOH和氨,由于Na+对电导率的贡献小于NH4+,因此在同一pH下,NaOH溶液比氨溶液电导率低[9],在敞开系统中,高温下氨的溢出会造成pH的波动,从这两方面看用NaOH比氨更合适。

2.4.1 直接加碱法

(1)凝结水调配法。这种方法是将凝结水精处理出口加氨和未加氨的水进行调配,通过电脑智能配比控制其pH在8.5左右,然后对内冷水箱进行补水,溢流水排入凝汽器与凝结水一起进入凝结水精处理系统进行处理。国内多台机组使用该方法后,内冷水pH、电导率和含铜量均能达到国家标准。由于该方法使用凝结水作为补水,因此存在凝结水泄漏使内冷水水质恶化的隐患,将溢出水回收至凝结水精处理系统,铜腐蚀产物可能会污染锅炉给水系统。

(2)小混床加碱碱化法。混床可以除去水中的杂质和离子,加碱可以提高内冷水的pH,因此让内冷水通过装有氢型树脂(RH)和氢氧型树脂(ROH)的混床,再向出水中加入NaOH或氨溶液调节pH可以保证电导率和pH合格。某厂1 000 MW机组内冷水水质长期不合格,改造后使用该方法,系统出水pH为8.0~9.0,电导率为1.0~2.0 μS/cm,Cu2+在10 μg/L以下。这种方法需要严格控制运行指标,并且对设备的可靠性要求很高,否则将可能造成pH和电导率的突然增高,威胁机组的安全。

(3)EDI加碱碱化法。由于双水内冷机组的密闭性不好,漏入的空气量非常大,内冷水甚至是空气的过饱和溶液,通过小混床加碱碱化法处理,小混床的运行周期很短,树脂将很快失效,为此裴峰等提出了一种电除盐技术(EDI)加碱的内冷水处理方法。运行时,加入0.2% NaOH溶液维持内冷水的pH在7.60~7.80,当系统电导率升高到设定值后,启动EDI,运行一定时间待电导率降到某一值后,停运EDI,当电导率再次升高到上限值时,重新启动EDI,如此循环。与混床相比,EDI的运行周期几乎是无限的,其只消耗电能,不需要酸或碱对树脂进行再生,所以无酸碱废水排放,更加环保。EDI还具有调节能力强的特点,可以通过调节投运时间来控制水质。

2.4.2 例子交换微碱化法

这种方法的特点是在混床中加入Na型树脂,利用水中阳离子与Na型树脂的反应将NaOH缓慢释放出来,降低了直接加碱存在的pH、电导率易超标的风险。 (1)Na型小混床法。Na型小混床中填充有一定比例混合的氢型树脂(RH)、钠型树脂(RNa)和氢氧型树脂(ROH),运行时将1%~5%的内冷水进行循环处理,水经过混床时部分阳离子与RNa反应,使NaOH从树脂中缓慢释放,提高内冷水pH并降低电导率。普通的Na型小混床和超净化处理都属于这种方法。这种方法可以提高内冷水的pH,同时保证电导率合格,在多个机组上使用均取得了较好的效果。对于密闭性差的系统,该方法存在pH升幅不够、树脂的运行周期短的问题。

(2)双台小混床法。此系统包括1台RH/ROH型混床和1台RNa/ROH型混床,前者作为净化单元,后者作为pH调节单元。运行时通过调节两台混床的出水比例,即可升高pH,降低电导率。某厂200 MW机组使用这种方法改进系统后,内冷水的pH保持在7.4~8.0,电导率为0.3~0.8 μS/cm,铜5~10 μg/L,系统腐蚀得到缓解[32]。此种方法具有调节灵活、安全性好等优点,但也存在系统复杂、占地多、操作繁琐等缺点。

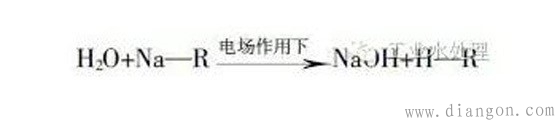

(3)电膜微碱化法。这种系统包括除离子器和碱化器,除离子器是一个H—OH型混床,阴阳离子在这里被除去。在碱化器中,水与钠型树脂在电场作用下反应生成微量的碱性物质,通过调节电场强度实现内冷水的pH调节。碱化器内反应如下:

该方法已经在600 MW和1 000 MW机组中使用,内冷水水质良好,未出现较大波动。这种方法具有自动化程度高、调节性强的优点,但设备启动和停止检查及操作步骤较为繁琐。

2.5 氧含量控制法

国外机组的内冷水处理会控制含氧量在贫氧区(<50 μg/或<20 μg/L)或富氧区(>2 mg/L),贫氧工况和富氧工况都包括碱性和中性两种。

在系统密闭性足够好的情况下,贫氧中性工况很简单,只需要通过旁路混床维持电导率合格即可,然而保持系统的密闭性却并不简单,需要做到以下几点:(1)监测所有的空气潜在入口;(2)对补水进行除氧,否则严格限制补水量;(3)冷却水和补水水箱以超压N2或H2密封,以除去水中的气体,防止空气的进入;(4)停机期间防止接头处接触空气。贫氧碱性工况下除了要注意密闭性外,为了得到持续低溶氧量,还要保持pH稳定。富氧中性工况需要时刻保持高含氧量,除此之外,由于CO2的溶入,大的混床流量(>10%)也是必要的,当混床水流量很大时,系统中CO2的含量可忽略。富氧碱性工况需要满足上述高氧工况和碱性工况的要求。

值得注意的是,在贫氧工况下,使用还原剂或抗氧化剂会存在电导率易超标的问题,还可能使沉积物压缩从而增加去除难度,因此不推荐使用。一些使用载有除氧剂的树脂或钯树脂加氢除氧的方法也存在清洗周期的问题,当设备清洗时水中的O2会被Cu迅速消耗,因此需要额外的监督和维护。

国内的电厂很少监测和控制氧含量,近年来也开始进行这方面的尝试。国内某电厂300 MW机组采用富氧碱性工况,内冷水溶解氧为3 000~4 500 μg/L,电导率小于2 μS/cm,pH能够长期维持在8.0~9.0,内冷水含铜平均值约为5 μg/L,运行状况良好。

3、结语

目前国内机组的内冷水系统普遍采用碱性处理法,这些方法有效地缓解了铜导线的腐蚀情况,在实际应用中取得了不错的效果。但对于密闭性不好的系统,由空气漏入引起的小混床周期短、pH偏低、O2含量难以控制等问题仍需要进一步解决。在以后的内冷水处理中,可以从以下几个方面进行改善。

(1)在系统中增加CO2吸收和脱除设备,比如内冷水箱加装CO2吸收器,减少CO2的影响;(2)机组停机检修时应尽量使内冷水系统正常运行或对导线进行充氮保护,降低导线内部与潮湿空气接触的时间,以免造成停备腐蚀;(3)对氧含量进行监测和控制,改善系统的密闭性,比如水箱液面上方用氮气或氢气密封以除去氧气,防止系统在中氧(100~500 μg/L)工况下运行。