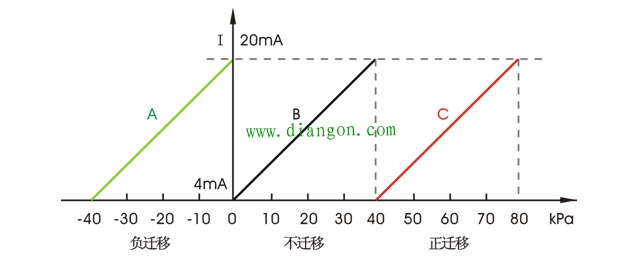

变送器的测量范围等于量程和迁移量之和,即测量范围=量程范围+迁移量。如图所示,图中A量程为40kPa,迁移量为-40kPa,测量范围为-40~0kPa;B量程为40kPa,无迁移量,测量范围为0-40kPa;C量程为40kPa,迁移量为40kPa,测量范围为40-80kPa。

从图可知,正、负迁移的输入、输出特性曲线为不带迁移量的特性曲线沿表示输入量的横坐标平移。正迁移向正方向移动,负迁移向负方向移动,而且移动的距离即为迁移量。因此,正、负迁移的实质是通过调校变送器,改变量程的上、下限值,而量程的大小不变。也可以这样记忆:当输入压力为零时(0%),输出电流信号也为零(0%),为无迁移;当输入压力为零时(0%),输出电流信号为正向,大于工作零点,为负迁移;当输入压力为零时(0%),输出电流信号为负向,小于工作零点,为正迁移。

不是所有的变送器都有迁移功能,如常规温度变送器就很少有迁移功能的,即便有其功能也是很有限的。迁移应用得最多的是压力、差压变送器,这是由使用需要和一次部件的结构所决定的。但带开方功能的差压变送器就很难实现迁移。

为什么要对压力变送器进行零点迁移?

先让大家看看生产中的几个实际问题。

1、测量封闭容器液位的问题

用压力变送器测量封闭容器液位,如果气相介质容易冷凝,则进入变送器导压管及负压室的都是冷凝液,使负压室的液性高度改变,而引起测量误差。所以一般部是在负压室上面的导管前安装一个平衡容器,并在平衡容器中装满冷凝液。对于测量有害、腐蚀介质,为防止介质进入变送器,也需要安装隔离器并使导压管中也充满隔离液。在上述两种测试中,由于冷凝液的存在,将使变送器负压室的信号大于正压室信号,将无法进行测试。如果反接变送器正、负引压口的方法是可以使用,但液面上升时变送器的输出反而下降,这容易造成错觉,并且与控制系统的连接也不方便。

要解决该问题,就要使用负迁移,使变送器零点由负差压开始,就可以满足使用要求了。

2、变送器低于取压点时的问题

一般变送器都安装在取压点的下方,导压管中全充满了冷凝水。由于水柱静压力的影响, 变送器的输出电流中包含了水柱的静压力,取压点与变送器的垂直距离越大,造成的误差也越大。。

测量开口容器液位时,如果变送器安装在容器下方的,由于被测介质液柱静压力的影响也会产生测量误差,其结果与上述是一样的。

要解决以上问题,就要使用正迁移:把变送器的输出值调至零(4mA),这样就等于减去了液柱静压力值。正迁移后变送器的输出值就是实际的工作压力值了。

3、通过迁移压缩量程来提高测量精度

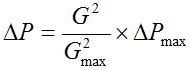

例1:有台35t/h的工业锅炉,其用气量始终在25t/h以上,为了提高流量测量的精确度,可以考虑将显示仪表的测试范围更改为20-40t/h,变送器则通过正迁移压缩量程来与之配合。已知:当G=40t/h时,△P=60kPa,则可用下式来计算:

式中立△Pmax为仪表的差压上限;△P为任意差压;G为任意质量流量;Gmax为差压上限时的仪表质量流量。

根据上式计算结果:当流量G=20t/h时,对应差压△P=15kPa;流量G=40t/h时,对应差压△P=60kPa。则此时变送器的量程缩小为0-45kPa,进行正迁移,使变送器的测量范围为15-60kPa,对应的流量为20-40t/h,这样提高了测量准确度。

例2:在生产中某被测温度的变化范围是500-600℃,如果选择量程为O-800℃,精度0.5级的温度变送器,则其最大测量误差为±4℃。但是,如果用正迁移来压缩量程,选择400-800℃,精度相同的温度变送器,这时的最大测量误差为±2℃,迁移后提高了测量精度。要说明的是,只有部分温度变送器具有上述功能,所以在选型时应注意选择。

从以上几例中可以看出,生产现场由于测量参数及设备千变万化,对测量的要求各不相同,这就要求变送器具有迁移功能,并能方便用户在现场根据实际进行迁移,以适应生产上各种不同的测量需要。