随着堆场散货出库率不断提升,斗轮堆取料机(以下简称“斗轮机”)与推耙机等堆场流动作业机械的协作清堆频率也随之增加。由此带来一些安全隐患问题,即斗轮机与推耙机协作时,由于斗轮机司机视角范围有限,大部分集中在斗轮和悬臂机构等作业取料区域,特别是夜班作业,而且推耙机司机都佩戴有专门的防噪音耳塞,无法正常使用对讲机等通信设备,以至推耙机流动作业一旦进入视角盲区,斗轮机司机此时如果轻易摆动臂架或者走动斗轮机,将会导致斗轮机与推耙机机械的碰撞事故。

当斗轮机需要改变操作时,在无法确认推耙机位置的情况下,斗轮机司机则先需要暂停作业,通过对讲机告知堆场现场人员下一步操作,然后由堆场人员通过手势等方式通知推耙机司机。如此反复,增加人员工作量的同时也降低了出库效率。因此需要在斗轮机与推耙机之间建立一套安全快捷的通信告知方式。

通信改造实施目的如下:

1、在斗轮机构左右高处显眼处分别安装一个声光报警器。当斗轮机与推耙机进行配合操作时,一旦斗轮臂架上下左右动作,声光报警器自动报警。提示推耙机司机注意。

2、根据实际的工作环境,选用无线的通讯方式来实现告知等功能。当斗轮机需要改变操作时,提前按下按钮将信息传送至与之对应的推耙机,推耙机收到讯息后避开至安全位置并确认回复信号,斗轮机在收到回复讯息后才进行操作。

通信改造实施过程:

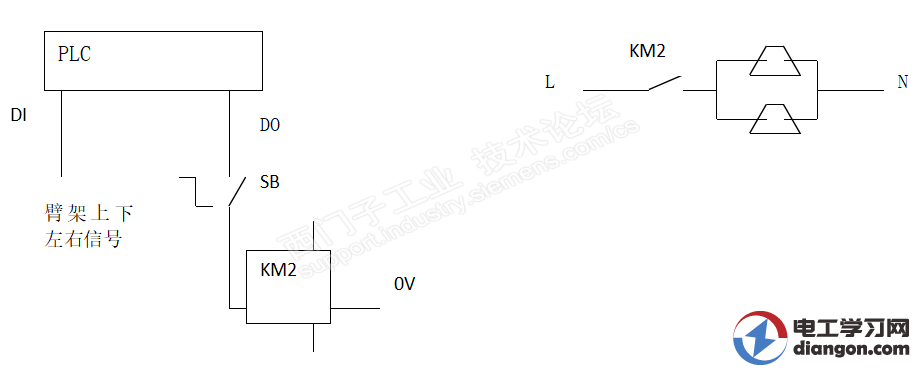

1、安装声光报警器。电气接线简图如下图所示(图1)。

图1

臂架的上下左右信号分别对应臂架回转和变幅手柄控制信号,大车机构前后行走信号由大车行走手柄信号给定。

在GE plc输出备用信号中找出一个作为声光报警器信号的输出点,中间输出信号串接个驾驶室的单控-联控转换开关,驱动声光报警器的接触器KM线圈。

若斗轮机单独作业时,斗轮机司机将转换开关转至断开状态。

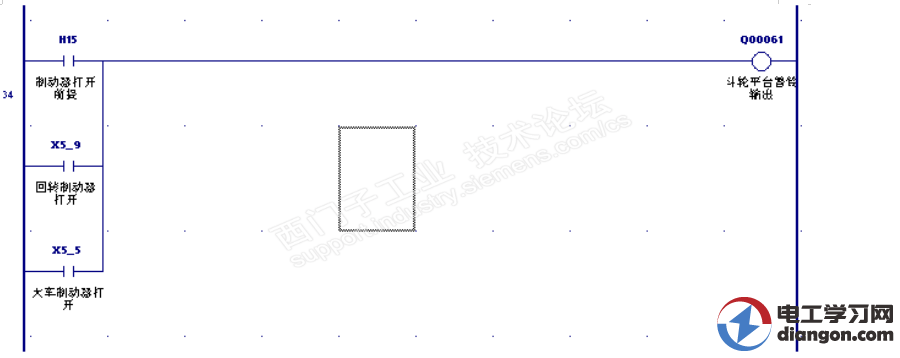

斗轮司机与推耙机协同清堆作业前,斗轮机司机将转换开关转到闭合状态。当斗轮机司机要改变悬臂机构位置的时候,声光报警器在PLC程序控制下自动报警提示,GE PLC梯形图程序简图如下图所示(图2)。

图2

H15制动器打开前提为变幅机构制动器释放信号,X5_9为臂架机构回转机构制动器释放信号,X5_5为大车行走机构制动器释放信号。

如检测到有这些机构电机制动器打开信号,则输出Q00061得电,在驾驶室转换开关闭合状态的情况下,接触器KM线圈吸合,斗轮平台高处的两个声光报警器工作,发出明显的声光报警提醒就近作业的流动机械司机。

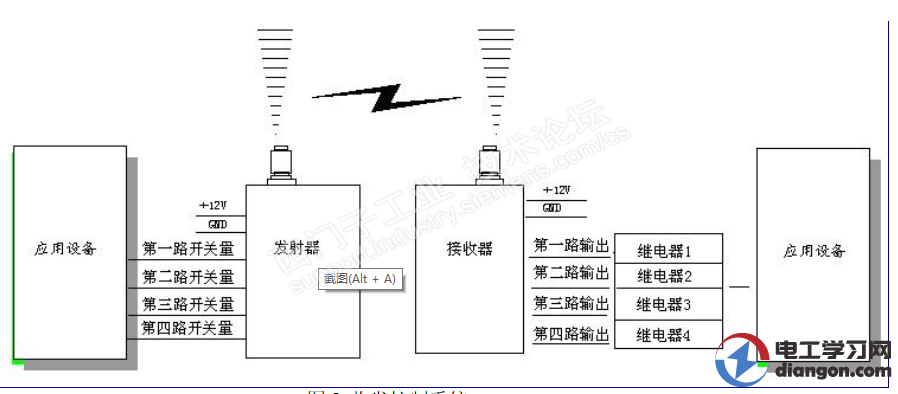

2、利用嵌入型收发一体数传电台KY-903实现数据传输功能。在堆场内4台斗轮机上各安装一个KY-903发送电台,各自通讯频率固定。推耙机、清料斗车等各安装一个KY-903接收电台,通过KY-903自带的频率拨码器(可改为4个按钮实现拨码),从而实现手动设置频率,与所配合的斗轮机实现通信对接,每台斗轮机都可以实现一对多的信息发送。收发控制系统如下图所示(图3)。

图3

斗轮机司机需要改变设备状态时,将连接在发射器开关量处的旋钮转到发送,则信息发送至推耙机,当推耙机的接收器接受到信息时, KY-903接收模块通过继电器输出端,使安装在推耙机上的警示灯亮起。推耙机司机一旦看到警示灯亮起,则主动行至斗轮机司机可见的安全位置。同时,推耙机需要回复斗轮机司机确认信号,则是利用安装在推耙机上的报警灯作为反馈信息。当斗轮机司机看到安装在推耙机顶部的灯闪信号后,将驾驶室的信息发送开关转至不发送,然后才能进行安全动机。

实施通信改造后效果:

1、简化操作流程,降低人工成本

原人工操作时,当斗轮机需要改变操作时,需要通过对讲机告知堆场现场人员下一步操作,然后由堆场人员通过手势等方式通知推耙机司机。如此反复,增加人员工作量的同时也降低了出库效率。新通信系统的建立后,不仅降低了整个操作流程,而且在通讯过程中除去了中间人工通知环节,为现场作业节约了大量劳动成本。

2、提高通讯反应,保障作业安全

在新系统下,斗轮机司机与推耙机司机的通讯由传统的人工交互变为及时有效的无线通讯方式,提高了通讯的反应速度,让推耙机司机在第一时间能够接收到斗轮机动机的信息,同时作出回避动作,从源头上保障清堆协同作业的安全。