plc是由早期继电器逻辑控制系统与微机计算机技术相结合而发展起来的,它是以微处理器为主的一种工业控制仪表,它融计算机技术、控制技术和通信技术于一体,集顺序控制、过程控制和数据处理于一身,可靠性高、功能强大、控制灵活、操作维护简单。近几年来,可编程序控制器及组成系统在我国冶金、电厂、轻工石化、矿业、水处理等行业更是到了广泛的应用,并取得了一定的经济效益。

由于工业生产过程是一个分散系统,因此过程控制的方式最好是分散进行,而监视、操作和最佳化管理应以集中为好。随着工业生产规模不断扩大,控制管理的要求不断提高,过程参数日益增多,控制回路越加复杂,在70年代中期产生了集散控制系统,他一经出现就受到工业控制界的青睐。dcs是集计算机技术、控制技术、网络通信技术和图形显示技术于一体的系统。与常规的集中式控制系统相比有如下特点:

1、实现了分散控制。它使得系统控制危险性分散、可靠性高、投资减小、维护方便。

2、实现集中监视、操作和管理。使得管理与现场分离,管理更能综合化和系统化,

3、采用网络通信技术,这是DCS的关键技术,它使得控制与管理都具实时性,并解决系统的扩充与升级问题。

目前,由于PLC把专用的数据高速公路(HIGHWAY)改成通用的网络,并逐步将PLC之间的通信规约靠拢使得PLC有条件和其它各种计算机系统和设备实现集成,以组成大型的控制系统,这使得PLC系统具备了DCS的形态,这样,基于PLC的DCS系统目前在国内外都得到了广泛的应用。

可编程序控制器(PLC)及集散控制系统(DCS)是目前工业控制领域最广泛使用的两种控制技术,它们各自具有明显的优势及劣势,如PLC在高速的顺序控制中占主导地位,而DCS则在复杂的过程控制中占优势;PLC体积小,使用灵活,价格相对较低,但在通讯功能及管理能力方面不及DCS,DCS虽然通讯及管理能力较强,但体积大,价格相对较高.在这种情况下,用户期望得到一种集PLC与DCS优点于一体的控制系统,这种混合式控制系统(以下简称HCS)应既能完美地实现逻辑及顺序控制,又能很好地完成过程控制,同时还应具有管理功能,且体积小,价格较低,可靠性高。一些自控设备生产厂商已有产品问世,Rockwell公司新近推出的Allen-Bradley(A-B)品牌ProcessLogix过程控制系统便是其中一例。

本文将介绍一种混合式控制系统,既吸取传统DCS“管理集中,控制分散”的设计精髓,又保留传统PLC所固有的灵活性及低价位等优点,适用于离散控制、顺序控制及连续控制场合,以最低成本来完成高技术的自动化。

一、PLC与DCS比较

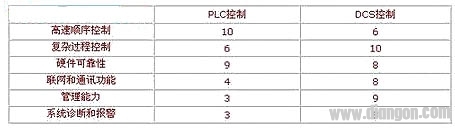

如果按从弱至强将PLC与DCS的性能划分为1至10个等级,则可将它们的对比列于表1

早期的PLC以数字量的顺序控制为主。随着PLC功能不断扩充,PLC增加了模拟量控制功能、PID调节功能、通讯联网功能及分级控制功能等,在过去DCS占统治地位的化工、冶金等行业也可由PLC进行控制。但PLC难以组成大型、复杂、综合的系统,如果过多的PC企图通过网络与过多的PLC通讯,则可能导致瓶颈现象及计时上的困难。

DCS是由模拟仪表控制系统发展而来,初期的功能以回路调节为主,之后又加入了顺序控制的功能。DCS的设计思想是操作管理集中,控制分散以提高整个系统的可靠性及管理能力。DCS的上述优势使它在控制系统的高端市场仍占主流。但DCS比PLC价位高,对一些资金有限的中小型企业有时难以承受。

本文探讨的这种混合式控制系统整合了PLC与DCS的优势,对需要实现低成本自动化(LCA)的场合尤为适用。

二、混合式控制系统结构

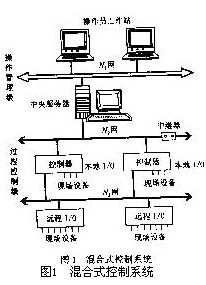

图1所示为混合式控制系统。该系统主要以DCS的设计思想为基础,综合PLC与DCS的各自优势。它主要由系统网络、操作员工作站、中央服务器、控制器及输入/输出(I/O)模块等部分组成。

1、系统网络

对DCS而言,系统网络是整个系统的基础和核心,对整个系统的实时性、可靠性和可扩充性起着决定性的作用。对混合式控制系统也是如此。

如图1所示,HCS是分级控制系统,共分两级:操作管理级及过程控制级。操作管理级的各项设备——操作员工作站及中央服务器由N1网连接。N1网是一局域网(LAN),对它的要求是能以较高的速率传输大量数据,可选用Ethernet(以太网)或ARCNET。Ethernet采用载波侦听/多路访问协议,具有10Mbps及100Mbps的通讯速度,但它不具备实时性;ARCNET采用令牌传输协议,具有2.5Mbps的通讯速度,具有好的实时性。N1网的网络拓朴结构可采用星形、总线形、混合形等。总线结构的网络技术比较成熟,施工相对简单,节点的加入或退出也无需中止网络运行,是工业控制网常用的网络结构。N1网的传输介质可使用双绞线、同轴电缆或光纤。

N2网将过程控制级的控制器与控制器、控制器与远程I/O、远程I/O与远程I/O连接起来,并使之与中央服务器相连.对N2网的要求是实时性,即一旦N2网上某节点发送数据,则该网络上所连接的各节点应能同时接收到该数据,实现数据共享。这一点对实时性很强的过程控制十分重要。N2网还具有其它特性,如给网络添加新设备不会造成网络通讯拥塞,彻底消除系统瓶颈现象;开放式体系结构使它与PLC、智能马达驱动器等其它设备相兼容。

A-B的ProcessLogix过程控制系统N1网采用总线结构的Ethernet,N2网采用A-B自己的ControlNet网络,如果采用中继器,传输距离可达30km。

2、操作员工作站

操作员工作站是HCS与用户进行信息交换的设备,其主要功能是为运行操作人员提供人机界面,使操作人员及时全面地了解系统运行情况,并对生产过程进行调节和控制。随着微型计算机性能的不断提高,操作员工作站可由PC机承担,由于操作员工作站与中央服务器通过局域网相连,所以欲添加一个操作员工作站十分容易,只要在N1网上增加一个PC机并让中央服务器为新添加的操作员工作站提供客户软件即可。

3、中央服务器

所有的系统信息、报告及总数据库由中央服务器统一管理,以实现信息集中管理。中央服务器用WindowsNT为操作系统,配以系统应用软件,还可与企业管理系统相连。DCS的组态功能在HCS中也由中央服务器提供。工程师可利用中央服务器的系统应用软件来修改或添加控制配置并下载至控制器中。

4、控制器

控制器为自动控制系统中的控制中枢。HCS的控制器与PLC一样采用了典型的计算机结构,主要包括处理器、内存、I/O接口,外加通讯接口。HCS控制器的框架沿袭了传统PLC的框架尺寸结构,因而体积比DCS小得多。虽然从尺寸与外形上看,HCS控制器与PLC极其相似,但它绝不是PLC的简单翻版。HCS控制器在过程控制中执行闭环及顺序控制,能胜任DCS所承担的过程控制任务。HCS控制器采用模块化结构形式,处理器模块、本地I/O模块、通讯接口模块等均插入同一框架中,通过数据总线相连,实现“软接线”,另外,通过N2网还可扩展远程I/O模块。

每个HCS可支持多个控制器,而每个控制器又可支持多达上百个控制回路。这样由HCS便可组成较大型的控制系统,且控制是分散的。如ProcessLogix控制系统最多可支持16个控制器,每个控制器可支持125~150个控制回路。

5、输入/输出(I/O)模块

HCS提供了能与工业现场I/O信号直接相连的各种规格的I/O模块,如模拟量/数字量、直流/交流、电压/电流及不同电压等级的I/O模块等。这些I/O模块可与工业现场的按钮、变送器、传感器、电磁阀门及马达控制器等设备元件直接相连,使用灵活方便。

三、混合式控制系统特点

1、分级分散控制,集中管理

HCS保留了DCS信息集中,控制分散的优势。系统按功能在垂直方向分为两级:操作管理级及过程控制级。各级之间既有分工,又有联系,在系统的协调下运行。同时,按生产过程作水平分解,以满足控制遍布整个厂区的需要。采用该分散控制结构,将多个控制器及I/O框架分散后进行联网,一方面可将生产过程的全部信息通过网络传送至中央服务器以实现信息集中,另一方面避免因个别设备出现故障殃及整个系统而造成的危险,提高可靠性。

2、灵活性高及可扩展性强

HCS采用模块化及积木化的结构形式,用户可选择不同数量、不同规格的单元设备以组成不同要求、不同规模的硬件系统。例如,控制器及其远程I/O均采用PLC式的模块结构,用户可根据不同应用场合选用不同规格的模块;整个系统采用分级分散的网络结构形式,使增加或去除某些单元不会影响整个系统的性能,这种灵活的组装方式使系统扩展变得容易,有利于工厂按当前规模配置系统,提高设备的利用效率。

3、可靠性高

(1)冗余技术

HCS允许用户在任何需要的关键部分扩充冗余部件,以免由于某个部件失效而影响系统运行。如在控制器中加入冗余的处理器,加入冗余的中央服务器及冗余的传输介质(如同轴电缆)等。

(2)自诊断功能

HCS系统软件可在线监视整个系统的软硬件状态,一旦发现异常情况,可立即采取有效措施,以防止故障扩大。

(3)断电保护功能

HCS控制器的处理器模块内装有锂电池,以防止掉电而造成数据丢失。

四、混合式控制系统的展望

1、体积更小、价格更低、功能更强

随着超大规模集成电路技术的发展,HCS的控制器将采用更高性能的微处理器作为处理器,使控制功能大大增强;随着安装布线技术的发展,HCS可采用表面安装及扁平封闭技术,使HCS的体积更小,价格更低。

2、I/O模块更丰富多样

由于I/O模块与工业现场设备直接相连,所以I/O模块功能的强弱直接影响系统控制能力。为此,各生产厂商竞相研制各种丰富多样的I/O模块,如定位控制模块、CRT模块、数控模块、计算模块、语音处理模块、模糊模块等。它们大多是自带处理器的智能型I/O模块,可满足不同场合的复杂控制。如果HCS采用这些智能I/O模块,将大大增强其控制功能。

3、引入人工智能技术

(1)在系统应用软件中采纳智能控制算法,如模糊逻辑、专家系统、遗传算法、神经元网络等高级控制算法,形成具有人工智能的控制模块及网络系统,提高系统的控制水平。

(2)利用人工智能技术进行自诊断及故障的早期预测。由于人工神经网络具有自组织自学习自适应的能力及并行处理能力等,经过训练可对HCS进行监控和故障检测,并对故障作出早期预测,优化过程控制,提高系统的工作可靠性。