检查驱动电路正常后,将损坏逆变模块换新,才可以上电试机。

整机装配后的上电试机,是一个必须慎重从事的事件。必须采取相应的措施,保证异常情况出现时,新换IGBT模块不至于损坏。试机时,变频器启动瞬间是最“要命的一个时刻”,无一点防护措施下的匆忙上电,会使新换上的价值昂贵的模块损坏于刹那间。以前所付出的检修的努力不仅白废了,而且造成了更大的损失,有可能使故障范围扩大了。有的维修人员炸过几次模块,便对变频器维修望而却步了。采取相应的上电试机措施,能基本上杜绝上电试机逆变模块损坏的发生,只要细心一点的话基本没有问题。

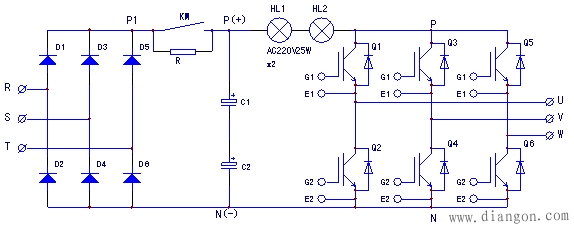

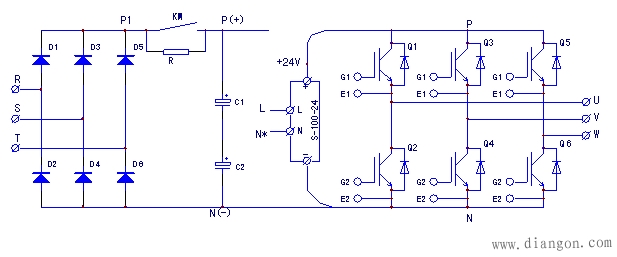

变频器的主电路上电检修方法一:将逆变模块的供电断开,其实电路中为连接铜排,拆去一段连接铜排,即将三相逆变电路的正供电端断开。注意:断开点必须在储能电容之后!假定在KM之前断开,储能电容上的储存电量,会在逆变电路故障发生时,释放足够的能量将逆变模块炸毁!连接简图如下:

图1 变频器逆变回路的上电检修电路接线一图

在断开处串入两只25W交流220V灯泡,因变频器直流电压约为530V左右,一只灯泡的耐压不足(故障情况下),须两只串联以满足耐压要求。即使逆变电路有短路故障存在,因灯泡的降压限流作用,将逆变电路的供给电流限于100mA以内,逆变模块不会再有损坏的危险。

变频器空载,U、V、W端子不接任何负载。先切断驱动电路的模块OC信号输出回路,避免CPU做出停机保护动作,中断试机过程(具体操作方法见博文《驱动电路的维修》)。上电后可能出现如下种情况:

1、变频器在停机状态,灯泡亮。三只模块有一只上、下臂IGBT漏电,如Q1和Q2。此种漏电在低电压情况下不易暴露,如万用表不能测出,但引入直流高压后,出现了较大的漏电,说明模块内部有严重的绝缘缺限。购买的拆机品模块有时候出现这种情况。可用排除法检修,如拆除U相模块(Q1、Q2)后灯泡不亮了,说明该模块已损坏。

2、上电后,灯泡不亮,但接受运行信号后,灯光随频率的上升同步闪烁发亮,说明三相逆变模块中,出现一相上臂或下臂IGBT损坏故障。如当Q1激励信号而开通时,已损坏的Q2与导通的Q1一起,形成了对供电电源的短路。两只串联灯泡承受530V直流电压而发出亮光。

3、上电后,灯泡不亮,接受运行信号后,灯泡仍不亮;用指针式万用表的交流500V档,测量U、V、W端子输出电压,随频率上升而均匀上升,三相输出电压平衡。说明逆变输出模块基本上是好的,可以带些负载试验了。

4、上电后,灯泡不亮,启动变频器后,灯泡仍不亮。但测量三相输出电压,不平衡,严重偏相。故障原因:a、某一臂IGBT管子内部已呈开路性损坏;b、某一臂IGBT管子导通内阻变大,接近开路状态了。对此故障的检测方法如

(1)、让我们掌握用直流电压档测量变频器U、V、W端子输出电压的方法。当变频器输出端子输出三相平衡的交流电压时,说明输出电压中不含有直流成分。换句话说,此时指针式万用表的直流500V档所测得直流电压值为零。当输出偏相时,实质是逆变输出电路的某一臂IGBT导通不良或呈开路状态,致使该相输出为正或负的半波输出,或者该相输出的正、负半波不对称,输出电压中出现了直流分量。一臂IGBT为开路(断路)状态时,则为纯直流分量了。此时用万用表直流500V档测量,可得出如下结果:假定测量U、V之间无直流电压,但测量W、V和W、U之间有直流电压值出现,说明W相模块不良。若为红笔搭W相,表针正偏转,测说明W相下臂IGBT(Q6)导通不良或没有导通;若黑表笔搭接W端子表针为正偏转,则说明U相上臂IGBT(Q5)导通不良或没有导通。

也可以换一种测量方法,直接测量U、V、W三个输出端子对P、N之间的电压值。仍用直流500V档。由分析可以得出结论:当U相的上、下臂IGBT管子Q1、Q2完全正常地对称导通时,在U端子形成了“等效的”对直流供电530V的分压,U端子P、N两点都能测出二分之一的530V直流电压,即260V左右的直流电压。而异常状态下,可得出这样的测量结果,如P、U之间所测电压远远高于260V甚至等于530V,说明Q1内部断路或导通不良;若在U、N之间所测电压远远高于260V甚至等于530V,则说Q2内部C、E之间断路或导通不良,不能形成对530V的“正常分压”而使U相直流电压升高。

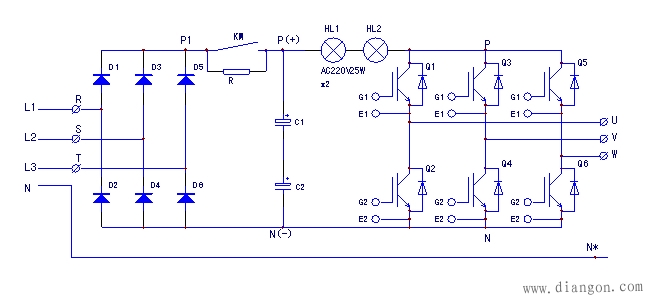

(2)、下述的测量方法,也为一有效方法。修复一台37kW东元变频器,检查为逆变模块损坏,型号为CM100DU-24H。购得一块相同型号的模块,走了一遍脱机测量的所有“程序”,确认模块无问题后,装机上电试验。三相输出电压很不平衡,彻底检查驱动电路确认无故障后,按下图2(简化图)接线方式测量出新换模块导通内阻变大,换新模块后故障排除。

图2 变频器逆变回路的上电检修电路接线二图

我国的动力和居民供电,一般采用三相四线制。N为中性线,也称为零线。注意!变频器直流回路负端常常标注为N,与三相供电的中性线不是一码事,在图中以N*(中性线)相区分。有的电工老师弄混了,以为变频器中的N点是与三相供电的N线相连的,连接后,一上电,整流模块就炸飞了。

将三相U、V、W输出端对三相供电的零线(N*)测量(用指针式万用表直流500V档),U相,W相直流成分为零.而V相约有300V的直流负压。由此判断:V相下管导通良好,而上管导通不良,两管输出的正、负半波不对称,致使V相对零线有负电压输出。而V相上管,恰巧就是新换上的模块。另购一只CM100DU-24H更换后,三相输出正常。模块的故障,为内部输出管C、E极间导通内阻变大。说明了一件事,即使是细致测量后,认为是好的逆变模块,也不能百分之百断定就是没有问题的。万用表的测量判断能力毕竟是有限的。对接入电路上电后反映出的问题,不要存有先入之见,认为模块不可能是坏的,从而造成对故障的误断,使检修走入弯路!

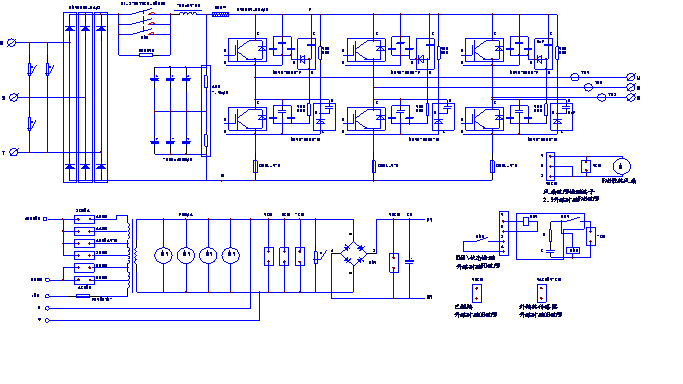

串接灯泡上电检查逆变电路,对绝大部分变频器是适用的,因灯泡的限流和指示作用,带来了检修上的很大方便。但例外,也让我碰到了,在检修一例安川55kW变频器时,上电试机时倒把我搞懵了。安川616G3型55kW变频器的主电路见下图:

图3 安川616G3型55kW变频器主电路图

[故障实例]:

在图3中DKD*点串入两只灯泡,上电,灯泡不亮,是对的,我松了一口气;按操作面板启动变频器,灯泡变为雪亮!坏了,输出模块有短路现象!这是我的第一判断。停电检查模块和驱动电路,均无异常。回头查看电路结构,在拆除掉MS1250D225P和MS1250D225N后,启动变频器后灯泡不亮了。测空载输出三相电压正常。这两只元件与外接10Ω80W电阻,提供了约百毫安的电流通路,使25W灯泡变为雪亮。安川与台湾产东元大功率变频器,IGBT上往往并联有MS1250D225P和MS1250D225N等元件,内含电容、二极管元年,与外接电阻元件一件构成了IBGT的保护电路,是为抑制尖峰电压,提供IGBT的反向电流通路来保护IGBT安全的,以几十瓦的功耗的牺牲换来IGBT管子更高的安全性,这是安川变频器的模块保护电路的特色。

变频器空载启动后,由于MS1250D225P和MS1250D225N等元件的关系,逆变电路自身形成了一定的电流通路,并非为逆变模块不良造成。该机是一个特例。有了电流通路,也并一定是模块已经损坏了,观察一下,是不是有哪些元件提供了此电流通路?当新鲜的经验固化成思维定式,对故障的误判就在所难免了。

变频器的主电路上电检修方法二:因灯泡的降压作用,虽有一定的输出电压,但幅值较低(模块相关电路取用了一部分电流),不能满足对三相输出电压的检测和判断要求,变频器有可能报出“输出异常”等故障,采取保护停机措施,由此引出了上电检修方法二,见下图(简化)图:

图4 变频器逆变回路的上电检修电路接线三图

将串联灯泡拆除,串入一只2A玻壳保险管,上电检检测图2-7安川变频器主电路的U、V、W三相输出电路,无直流成分,输出三相电压平衡。将切断的OC信号回路恢复,将U、V、W输出端接入2.2kW三相电动机,进行频率增减和起、停操作,表现良好,机器修复。

变频器的主电路上电检修方法三

逆变输出电路,在无防护措施下的高电压供电情况下,带电状态(尤其是启动运行状态),严禁测量触发端子G1、E1—G6、E6,搭笔即由表笔引线引入干扰,使IGBT误触发,对电源形成短路而炸毁!用示波器的探头检测也不可以!将驱动板脱开逆变电路后,单独检修驱动板时,可对六路输出脉冲进行检测。一旦连接好主电路,在无限流降压措施下,不可贸然搭笔测量!且记!

好像见过哪一本变频器维修书籍,一位“专家人士”指导读者在变频器整机正常连接和启动状态下,检测触发端子上的激励电压和波形,简直是胆大妄为,胡扯一通!

上电检修前,一定要检查逆变模块的触发端子的连线是否牢固,无保护措施下,触发引线的连接不良,将导致模块的炸裂。故障机理见其它博文中的相关论述。

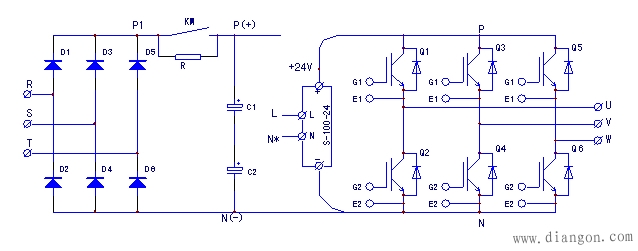

即使串入保险,高电压状态下,不建议进行激励电压(脉冲)的测量,由此引出了上电检修方法三,低电压供电条件下是可以测量激励脉冲有无的。见下图5:

图6 变频器逆变回路的上电检修电路接线四图

将逆变输出电路供电正端P(+)断开,另行接入一个低压直流电源,如常用的S-100-24型24V100W的一体化仪用开关电源,或低压线性电源。因为低电压供电,且电源本身有输出限流保护(电源本身的电流输出能力也是有限的,这恰好是一个好处,有了自限流功能),检测逆变输出电路,就变得非常安全了。可配合测量触发端子上的截止负压和正的激励电压,来判断哪一相模块或哪一臂IGBT管子异常。

图6这种接线与供电方式,可以在启动和运行状态下,方便检测驱动电路和逆变电路的工作情况。

[故障实例1]:

接修一台PI-18型11kW普传牌变频器,开关电源电路、驱动电路等全部检测并修复后,将新购逆变输出模块SKM75GD124D焊接到线路上。保险起见,先将逆变电路的供电正端断开,串接了两只灯泡上电试机。上电,灯光不亮,操作面板启动按钮,灯泡一闪,接着跳OC停机。此前,对驱动电路已做了彻底的检查,对所购模块也做了细致的测量。分析OC信号还是因逆变电路或驱动电路故障而返回CPU的,为检查故障所在,将串联灯泡拆去,为逆变电路接入低压直流24V电源,开机检测。

起动变频器,操作显示面板上显示输出频率正常,测U、V、W输出交流电压,50Hz时电压U、V、W输出电压为13V左右,且输出幅度有周期性收缩现象!但三相都有输出,也不再跳OC故障。曾检测过正常机器,当逆变输出电源供电为24V时,U、V、W端子应为稳定的18V左右交流电压。测触发端子上的六路激励脉冲,电压幅度和电流输出能力都满足要求。说明不是驱动电路的问题。这一来有点意思了,将24V电源换为200V直流电源后,并串接2A保险管。上电后启动变频器,还是跳OC!并且串接保险管熔断!这一下故障彻底暴露出来了。模块有严重绝缘缺陷!低电压供电时尚不至于击穿短路,能维持一定电压输出,高电压供电时,即形成较大的短路电流,使变频器报出OC故障。所购模块可能为拆机品——复新模块。将情况向供应商说明,换一块新模块,装机后故障排除。

[故障实例2]:

一台22kW泓筌机器,逆变模块供电串接的保险断掉,测量主电路未见其它异常。一般情况下,逆变电路供电电路中串接的速熔保险管熔断时,逆变电路中必定有一只或两只IGBT短路了。或者反过来说,正是由于IGBT的短路才造成了保险管的熔断。但该机器怎么测量逆变模块,都是好的。装机后先将逆变供电送入24V,跳EOCn,意为加速中过流,电机侧短路。显然逆变模块或驱动电路部分还有故障。看来并非只是换上保险那么简单。嗬嗬,修过这么多变频器,还没有哪台变频器保险管烧过,换上就好了的。

拆机,重新检查驱动电路板,六路驱动电路都工作正常。

装机,还是将逆变供电接入24V,上电跳EfbS,意为保险丝熔断。拆除24V供电,将原保险端子用灯泡串联代之,送电即发强光。但停电拆掉触发端子后,单独测量逆变模块正常。

又将逆变电路接入24V供电,启动变频器,当频率上升至5Hz左右时,仍跳ECOn。这一下倒拿不准是模块还是驱动电路仍有问题。

重查一遍驱动输出的正负电压及电流,均正常。判断还是为逆变模块不良。索性将三只模块全数拆下,放到工作台上与驱动板一起送电检测。上电后,检测V相上臂IGBT触发端子的负压偏低,约2V左右(正常时约7.5V)。与驱动电路脱开触发端子后,测驱动板输出负压恢复为正常值,插上模块触发端子,负压又降低。证实该模块确实已经损坏,内部IGBT管子的G、E极已经漏电。换新模块后,故障修复。

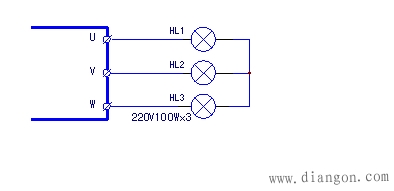

变频器空载试机正常后,应将所有解除的保护电路恢复,进一步带载试验,限于条件,维修部内如果没有三相动力电源,则只有带轻载试验了。根据经验,一般输出电流达5A左右时,模块内部缺陷也是能暴露出来的。用灯泡作假负载的电路见下图7。将三只同功率的灯泡连接成星形,每只灯泡承受最高电压恰为220V左右。可直接接于变频器的U、V、W三个输出端;如果接入小功率三相电动机试机,后者的试验效果要好一些。

图7 变频器负载灯泡连接电路图

变频器装机完毕后,空载和轻载(试机)后,一般问题都能暴露出来,但逆变模块的输出内阻变大,不易检测出来,所以应尽可能地接入电动机试机,才能使返修率最低。

接入电动机,使输出电流达到5A左右。三相电压与电流都有较好的平衡度,电机在整个频率范围内运行平稳。变频器修复,可以交付用户使用了。

如果电动机运行时有明显跳动,发出“喀楞喀楞”的声音,测量输出三相电压不平衡,偏相严重。用指针式万用表直流500V档,测量哪一相直流电压最高,该相模块不良,导通内阻变大,须予更换。此一试机过程,可测验出逆变模块导通内阻变大的故障。