一、数控铣床的特点

(1)铣削是机械加工中最常用的方法之一,它包括平面铣削和轮廓铣削。使用数控铣床可解决复杂的和难加工零件的加工问题;把一些用普通机床加工效率不高的零件,改用数控铣床加工,可以提高加工效率。数控铣床功能各异,规格繁多。编程时要考虑如何最大限度地发挥数控铣床的特点。二坐标联动数控铣床用于加工平面零件轮廓;三坐标以上联动的数控铣床用于难度较大的复杂零件的立体轮廓加工;加工中心具有多种功能,可以多工位、多工件和多种工艺方法加工。

(2)数控铣床的数控装置具有多种插补方式,一般都具有直线插补和圆弧插补。有的还具有极坐标插补,抛物线插补,螺旋线插补等多种插补功能。编程时要合理充分地选择这些功能,以提高加工精度和效率。

(3)程序编制时要充分利用数控铣床齐全的功能,如刀具长度补偿、刀具半径补偿和固定循环、镜像加工、固定循环、子程序等功能。

(4)由直线、圆弧组成的平面轮廓铣削的数学处理比较简单。非圆曲线、空间曲线和曲面的轮廓铣削加工,数学处理比较复杂,一般要采用计算机辅助计算和自动编程。

二、数控铣床编程中的特殊功能指令

数控铣床编程中除了要用到上一章介绍的常用的功能指令外,还用到一些比较特殊的功能指令。

1.工件坐标系设定指令

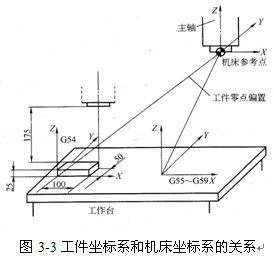

数控铣床除了可用G92指令建立工件坐标系以外,还可以用G54—G59指令设置工件坐标系。这样设置的每一个工件坐标系自成体系。采用G54一G59指令建立的坐标系不像用G92指令那样,需要在程序段中给出工件坐标系与机床坐标系的偏置值,而是在安装工件后测量工件坐标系原点相对于机床坐标系原点在X、Y、Z各轴方向的偏置量,然后用MDI方式将其输入到数控系统的工件坐标系偏置值存储器中。系统在执行程序时,从存储器中读取数值,并按照工件坐标系中的坐标值运动。图3-3所示为工件坐标系与机床坐标系之间的关系。

例如使用G54设定工件坐标系的程序段如下:

G90 G54 G00 X100.0 Y50.0 Z200.0;

其中G54为设定工件坐标系,其原点与机床坐标系原点的偏置值己输人数控系统的存储器中,执行该程序段时,刀具就移到G54所设的工件坐标系中X100Y50Z200的位置上。

2. 固定循环加工指令

数控铣床上有许多固定循环指令,用于实现只用一个指令、一个程序段,即可完成某特定表面的加工。孔加工(包括钻孔、镗孔、攻丝或螺旋槽等)是铣床上常见的加工任务,下面介绍FANUC系统中,孔加工的固定循环功能指令。

(1) 孔加工循环的6个动作

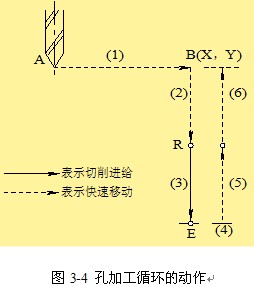

加工一个孔可以分解为6个动作。数控系统提供有相应的指令,将6个动作用一个复合循环指令即可完成,简化了程序的编写步骤。这6个动作的分解如图3-4所示。

1) A→B为刀具快速定位到孔位坐标(X,Y) (即循环起点B),Z值为起始高度。

2) B→R为刀具沿Z轴方向快进至安全平面(即R点平面)。

3) R→E为孔加工过程(如钻孔、镗孔、攻螺纹等),此时的进给为工作进给速度。

4) E点为孔底动作(如进给暂停、刀具偏移、主轴准停、主轴反转等)。

5) E→R为刀具快速返回R点平面。

6) R→B为刀具快退至起始高度(B点高度)。

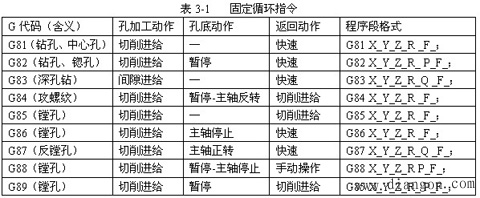

(2) 孔加工循环指令格式

孔加工循环指令格式一般如下:

G90 /G91 G98 /G99 G×× X_Y_Z_R_Q_P_F_L_;

说明:

1) G90、G91分别为绝对值指令与增量值指令。

2) G98和G99两个模态指令控制孔加工循环结束后的刀具返回平面。

① G98:刀具返回平面为初始平面(B点平面),为缺省方式。

② G99:刀具返回平面为安全平面(R点平面)。

3) G××为孔加工方式,对应于表3-1的固定循环指令。

4) X、Y值为孔位坐标值,刀具以快进的方式到达(X,Y)点。

5) Z值为孔深,在G90方式下,Z值为孔底的绝对值;在G91方式下,Z值是从R点平面到孔底的距离。

6) R值用来确定安全平面(R点平面),如图3-19所示。R点平面高于工件表面。在G90方式下,R值为绝对值;在G91方式下,R值为从初始平面(B点平面)到R点平面的增量。

7) Q值在G73或G83方式下,规定分步切深;在G76或G87方式中规定刀具的退让值。Q值通常在孔较深时使用,以使排屑和切削液进入切削区。

8) P值规定在孔底的暂停时间,单位为ms,用整数表示。

9) F值为进给速度,单位为mm/min。

10) L值为循环次数,执行一次可不写L1;如果是L0,则系统存储加工数据,但不执行加工。

固定循环指令是模态指令,可用G80取消循环。此外, G00、G01、G02、G03也起取消固定循环指令的作用。

四、加工中心编程的特点

加工中心是将数控铣床、数控镗床、数控钻床的功能组合起来,并装有刀库和自动换刀装置的数控铣镗床。立式加工中心主轴轴线(Z轴)是垂直的,适合于加工盖板类零件及各种模具;卧式加工中心主袖轴线(Z轴)是水平的,一般配备容量较大的链式刀库,机床带有一个自动分度工作台或配有双工作台以便于工件的装卸,适合于工件在一次装夹后,自动完成多面多工序的加工,主要用于箱体类零件的加工。

加工中心编程特点

(1)当零件加工工序较多时,为了便于程序的调试,一般将各工序内容分别安排到不同的子程序中,主程序主要完成换刀程序及子程序的调用。这种安排便于按每一工序独立地调试程序,也便于因加工顺序不合理而做出重新调整。

(2)自动换刀要留出足够的换刀空间,以避免换刀时与零件发生碰撞。在换刀前要取消刀具补偿,要使主轴定向定位。

(3)由于加工中心能实现多工序加工,因此可根据零件特征及加工内容设定多个工件坐标系,在编程时合理选用相应的坐标系,达到简化编程的目的。

五、加工中心换刀程序

不同的加工中心,其换刀程序会有所区别,通常选刀与换刀分开进行。换刀动作必须在主轴停转条件下进行,换刀完毕启动主轴后,方可进行下面程序段的加工。因此,“换刀” 动作指令必须编在用“新”刀加工的程序段的前面。而选刀操作可与机床加工重合起来,即在切削加工的同时进行选刀,选刀程序可放在换刀前的任一个程序段。

多数加工中心都规定了换刀点位置,并可通过指令M06让刀具快速移动到换刀点后执行换刀动作。

选刀和换刀程序段格式为:

N10 T02; 选T02号刀

N60 M06; 主轴换上T02号刀

导读:目前正在解读《数控铣床与加工中心的程序编制》的相关信息,《数控铣床与加工中心的程序编制》是由用户自行发布的知识型内容!下面请观看由(电工学习网 - www.9pbb.com)用户发布《数控铣床与加工中心的程序编制》的详细说明。

提醒:《数控铣床与加工中心的程序编制》最后刷新时间 2023-07-10 04:00:19,本站为公益型个人网站,仅供个人学习和记录信息,不进行任何商业性质的盈利。如果内容、图片资源失效或内容涉及侵权,请反馈至,我们会及时处理。本站只保证内容的可读性,无法保证真实性,《数控铣床与加工中心的程序编制》该内容的真实性请自行鉴别。