伺服系统的动力方法设计-静态设计

伺服电机型号和电机机械系统参数相互匹配。

控制理论方法设计-控制器参数和动态性能指标

一、惯量匹配:

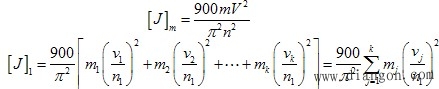

(一).等效负载惯量JL的计算

1.驱动回转体的转动惯量:

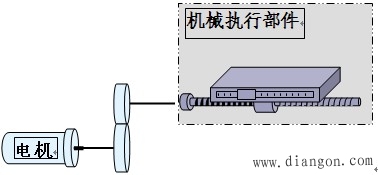

以丝杠螺母带动工作台为例:

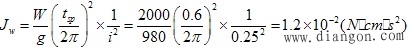

直线运动工作台的动能:

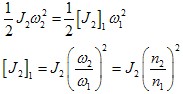

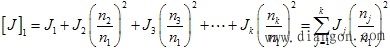

将此能量转换成电机轴回转运动的能量,根据能量守恒,

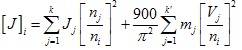

1.步进电机的惯量匹配条件:

对于采用惯量较小的直流伺服电机的伺服系统

对于采用大惯量直流伺服电机的伺服系统

(一). 等效转矩的计算

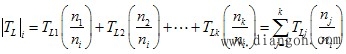

1.等效负载转矩[TL]的计算

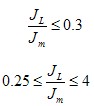

根据能量守恒原理:

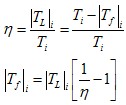

由于机械装置大部分损失的功率是克服摩擦力做功,所以等效摩擦力矩根据机械效率做近似 估算:

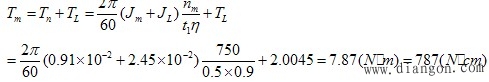

电机在变速时,需要一定的加速力矩。

1.步进电机的容量匹配

直流伺服电机的转矩-速度特性曲线分成连续工作区、断续工作区、加减速工作区,三个区用途不同,电机转矩的选择方法也不一样。工程上常根据电机发热条件的等效原则,将重复短时工作制等效于连续工作制的电机来选择。

三、速度匹配

同样功率的电机,额定转速高则电机尺寸小,重量轻;电机转速越高,传动比就会越大,这对于减小伺服电机等效转动惯量,提高电机负载能力有利。因此电机常工作在高转速低扭矩状态。但是机械装置工作在低转速高扭矩状态,所以要在伺服电机和机械装置之间需要减速器匹配。应该在对负载分析的基础上,合理选择减速器的减速比。

四、伺服电机选择实例:

(一)步进电机选择实例

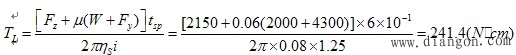

工作台(拖板)重量W=2000N,拖板导轨之间摩擦系数μ=0.06,车削是最大切削负载FZ=2150N,y向切削分力Fy=2FZ=4300N(垂直于导轨),要求刀具切削使得进给速度v1=10-500mm/min,快速行程速度v2=3000mm/min,滚珠丝杠名义直径d0=32mm,导程tsp=6mm,丝杠总长l=1400mm,拖板最大行程为1150mm,定位精度±0.01mm,试选择合适的步进电机。

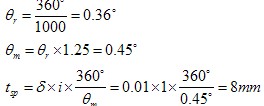

初选三相步进电机的步距角为0.75°/1.5°,当三相六拍运行时,步距角θ=0.75°,其每转脉冲数S=360°/θ=480。初选脉冲当量δ=0.01mm,根据脉冲当量的定义,可得中间齿轮传动比i为

2.等效负载转矩的计算

(1)空载时的等效摩擦转矩Tf

(1)滚珠丝杠的转动惯量Jsp

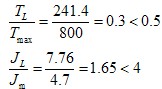

已知TL=241.4(N.cm),JL=7.76(N.cm. s2),初选电机型号为110BF003,

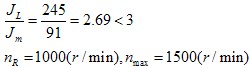

其最大静转矩Tmax=800,转子惯量Jm=4.7 (N.cm. s2)由此可得

5.速度验算

(1)快进速度验算

查步进电机运行矩频曲线得当fmax=6000HZ时,

电机转矩Tm=90(Ncm)>Tf=11.46,可按此频率计算最大进给速度v2

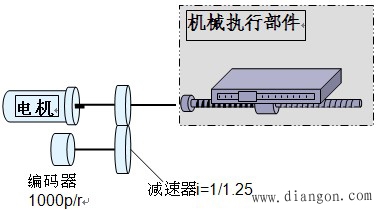

(二)直流伺服电机选择实例

线位移脉冲当量δ=0.01mm,最大进给速度v2=6000mm/min,加速时间0.2s,移动体重量W=2000N,移动速度6m/min,拖板导轨之间摩擦系数μ=0.065,电机直接驱动丝杠。丝杠外径55mm,试选择合适的直流伺服电机。

1.根据脉冲当量确定丝杠导程和齿轮传动比:

已知δ和编码器分辨率,可知步距角

编码器轴上转速

![]()

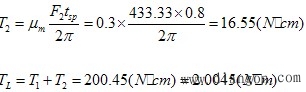

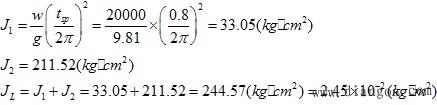

3.等效负载转矩的计算

传动体

已知TL=200.45(N.cm),JL=245(kg.cm2),初选电机型号为CN-800-10,

其最大静转矩TR=830 (N.cm), 转子惯量Jm=91 (kg.cm2)由此可得