静压丝杠螺母副是在丝杠和螺母的螺纹之间供给压力油使之保持有一定厚度、一定刚度的静压油膜,使丝杠和螺母之间由边界摩擦变为液体摩擦。当丝杠转动时通过油膜推动螺母直线移动,反之,螺母转动也可使丝杠直线移动。国内外在重型数控机床和精密机床的进给机构中广泛采用。静压丝杠螺母的特点是:

,传动灵敏,避免了爬行;

高了机床的加工精度和表面光洁度;

的误差有"均化"作用,即丝杠的传动误差比丝杠本身的制造误差还小;

静压丝杠螺母副有一套供油系统,而且对油的清洁度要求较高,如果在运行中供油突然中断,会造成不良后果。静压丝杠螺母副的工作原理如下:

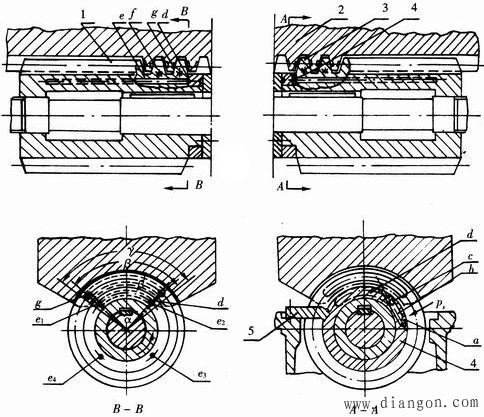

油膜在螺旋面的两侧,而且互不相通,如图1所示。压力油经节流器进入油腔,并从螺纹根部与端部流出。设供油压力为PH,经节流器后的压力为Pi(即油腔压力),当无外载时,螺纹两侧间隙h1=h2,从两侧油腔流出的流量相等,两侧油腔中的压力也相等,即p1=p2。这时,丝杠螺纹处于螺母螺纹的中间平衡状态的位置。

图1 静压丝杠螺母副的工作原理

当丝杠或螺母受到轴向力F作用后,受压一侧的间隙减小,油腔压力p2增大。相反的一侧间隙增大,而压力p1下降。因而形成油膜压力差Δp=p2-p2,以平衡轴向力F。平衡条件近似地表示为

F=(p1-p2)AnZ

式中:A--单个油腔在丝杠轴线垂直面内的有效承载面积;

n--每扣螺纹单侧油腔数;

Z--螺母的有效扣数。

油腔压力差力图平衡轴向力F,使间隙差减小并保持不变,这种调节作用总是自动进行的。

2.静压蜗杆蜗条副

大型数控机床不宜采用丝杠传动,特长的丝杠制造困难,且容易弯曲下垂,影响传动精度;同时轴向刚度与扭转刚度也难提高。如加大丝杠直径,因转动惯量增加,伺服系统的动态特性不易保证,因此不能采用丝杠传动,而用静压蜗杆蜗条副。

静压蜗杆蜗条的工作原理与静压丝杠螺母副相同,蜗条实质上相当于长螺母的一部分,蜗杆相当于一根短丝杠。这种传动机构,压力油必须从蜗杆进入静压油腔,而蜗杆是旋转的且与蜗条的接触区只有120°左右,压力油只能进入接触区,所以重要的问题是解决蜗杆的配油问题。

静压蜗杆蜗条原理如图2所示。油腔g设置在蜗条齿的两则,其张角为γ,压力油Ps经配油盘4的油孔a、b、c进入油槽d,然后经蜗杆3的轴向长孔e、节流孔f进入压力油腔g,再经蜗条与蜗杆牙侧的缝隙流回油箱。配油盘4由件5锁住,以防转动。蜗杆周向均匀钻有四个轴向深孔e,压力油顺序通过e1、e2、e3、e4连续地向油腔供油,不在啮合区内不供油。为了保证油腔的供油不中断,两个轴向孔内缘之间的张角α也小于配油槽d 外端的张角β。而配油槽的张角β又应小于蜗条油腔外端的张角γ,这样才得以保证将脱离的孔先切断油源,再离开油腔。我国目前用得最多的为双蜗杆单面作用式,分别在蜗杆1的左侧和蜗杆3的右侧通油,调节两蜗杆的轴向相对位置,就可以调节其间隙。

图2 静压蜗杆蜗条原理