三菱 系列plc触点比较应用指令包括触点比较取指令、与指令以及或指令。

系列plc触点比较应用指令包括触点比较取指令、与指令以及或指令。

PLC应用举例

1、三相异步电动机的星型-三角形降压启动PLC控制

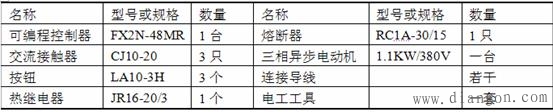

一、项目所需设备、工具、材料

见表8-1。

表8-1 项目所需设备、工具、材料

二、训练内容

2.1项目描述

按照三相异步电动机控制原理图(图8-8)接线或用控制模板代替。图中的QS为电源刀开关,当KM1、KM3主触点闭合时,电动机星形连接;当KM1、KM2主触点闭合时,电动机三角形连接。

设计一个三相异步电动机星-三角降压启动控制程序,要求合上电源刀开关,按下启动按钮SB2后,电机以星形连接启动,开始转动5S后,KM3断电,星形启动结束。

2.2实训要求

2.2.1方法一:用堆栈指令配合常用一般指令实现

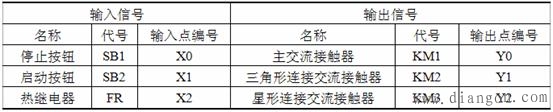

(1)输入点和输出点分配表

见表8-2。

表8-2 输入点和输出点分配表

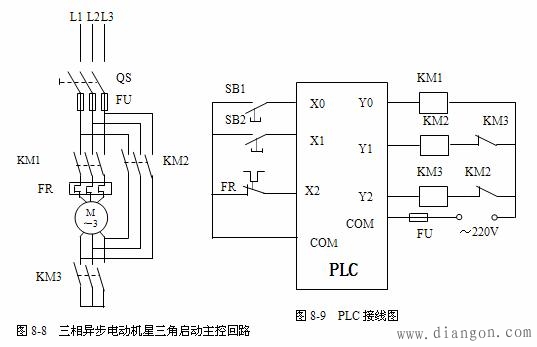

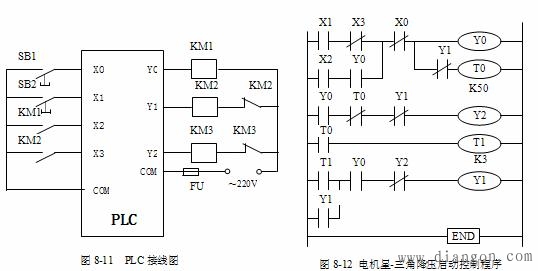

(2)PLC接线图

如图8-9所示。

(3)程序设计

图8-8为三相异步电动机星三角启动主电路。图8-10(a)为梯形图。注意热继电器以动断触点的形式接入PLC,因而在梯形图中要用动合触点。

(4)运行并调试程序

a.将梯形图程序输入到计算机。

b.下载程序到PLC,并对程序进行调试运行。观察电机在程序控制下能否实现星-三角降压启动。

c.调试运行并记录调试结果。

2.2.2方法二:用一般指令实现

若8.4.1项目描述改为:设计一个三相异步电动机星-三角降压启动控制程序,要求合上电源刀开关,按下启动按钮SB2后,电机以星形连接启动,开始转动5S后,KM3断电,星形启动结束。为了有效防止电弧短路,要延时300ms后,KM2接触器线圈得电,电动机按照三角形连接转动。不考虑过载保护。

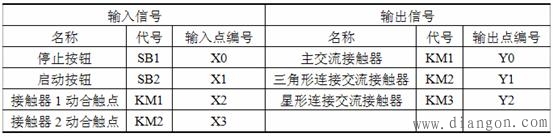

(1)输入点和输出点分配

见表8-3。

表8-3 输入点和输出点分配表

(2)PLC接线图

按照图8-11完成PLC的接线。图中输入端的24V电源可以利用PLC提供的直流电源,也可以根据功率单独提供电源。若实验用PLC的输入端为继电器输入,也可以用220V交流电源。

图8-11中,电路主接触器KM和三角形全压运行接触器的动合辅助触点作为输入信号接于PLC的输入端,便于程序中对这两个接触器的实际动作进行监视,通过程序以保证电机实际运行的安全。PLC输出端保留星形和三角形接触器线圈的硬互锁环节,程序中也要另设软互锁。

(3)程序设计

图8-12为电机星-三角降压启动控制的梯形图。在接线图8-11中将主接触器KM1和三角形连接的接触器KM2辅助触点连接到PLC的输入端X2、X3,将启动按钮的动合触点X1与X3的动断触点串联,作为电机开始启动的条件,其目的是为防止电机出现三角形直接全压启动。因为,若当接触器KM2发生故障时,如主触点烧死或衔铁卡死打不开时,PLC的输入端的KM2动合触点闭合,也就使输入继电器X3处于导通状态,其动断触点断开状态,这时即使按下启动按钮SB2(X1闭合),输出Y0也不会导通,作为负载的KM1就无法通电动作。

在正常情况下,按下启动按钮后,Y0导通,KM1主触点动作,这时如KM1无故障,则其动合触点闭合,X2的动合触点闭合,与Y0的动合触点串联,对Y0形成自锁。同时,定时器T0开始计时,计时5s。

Y0导通,其动合触点闭合,程序第2行中,后面的两个动断触点处于闭合状态,从而使Y2导通,接触器KM3主触点闭合,电机星形启动。当T0计时5s后,使Y2断开,即星形启动结束。该行中的Y1动断触点起互锁作用,保证若已进入三角形全压启动时,接触器KM3呈断开状态。

T0定时到的同时,也就是星形启动结束后,防止电弧短路,需要延时接通KM2,因此,程序第3行的定时器T1起延时0.3s的作用。

T1导通后,程序第4行使Y1导通,KM2主触点动作,电机呈三角形全压启动。这里的Y2动断触点也起到软互锁作用。由于Y1导通使T0失电,T1也因T0而失电,因此,程序中用Y2的动断触点对Y1自锁。

按下停止按钮,Y0失电,从而使Y1或Y2失电,也就是在任何时候,只要按停止按钮,电机都将停转。

(4)运行并调试程序

A.将梯形图程序输入到计算机。

B.下载程序到PLC,并对程序进行调试运行。观察电机在程序控制下能否实现自动星-三角降压启动。

C.调试运行并记录调试结果。

2.3编程练习

(1)在图8-9中,若用热继电器的动合触点作为PLC的输入,程序有何变化?

(2)如果不用热继电器,而采用一个温度检测开关,试设计系统接线图和控制程序。

三、实训报告要求与考核标准

1、实训报告要求

(1)整理实训操作结果,按标准写出实训报告。

(2)根据编程练习要求,编写程序并实训验证。

(3)完成下列思考题和习题。

A.根据图8-12给出的梯形图,写出指令表。

B.按照图8-11原理接线图画出实际接线图。

2、交通信号灯控制实验

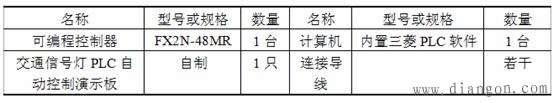

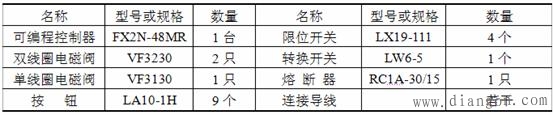

表9-1 项目所需设备、工具、材料

2、训练内容

1)项目描述

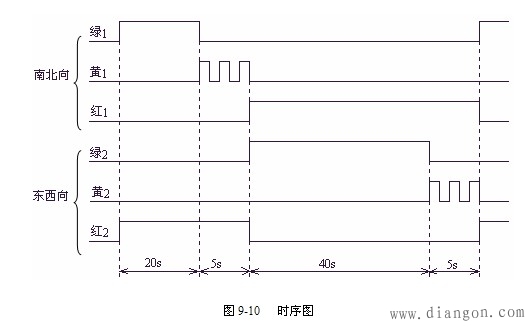

某交通信号灯采用PLC控制。信号灯分东西、南北两组,分别有红黄绿三种颜色,假设东西方向交通比南北方向繁忙一倍,因此东西方向的绿灯通行的时间多一倍。其控制要求按照图9-10时序控制图所示,按下启动按钮开始工作,按下停止按钮停止工作,”白天/黑夜”选择开关闭合时为黑夜工作状态,这时只有黄灯闪烁,断开时按时序控制图工作。

2)实训要求

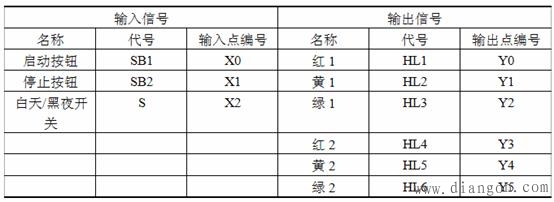

2.1)输入和输出点分配表

见表9-7。

表9-7 输入和输出点分配表

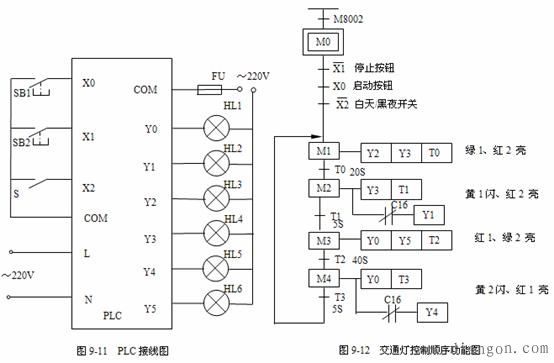

2.2)PLC接线图

见图9-11。

2.3)程序设计

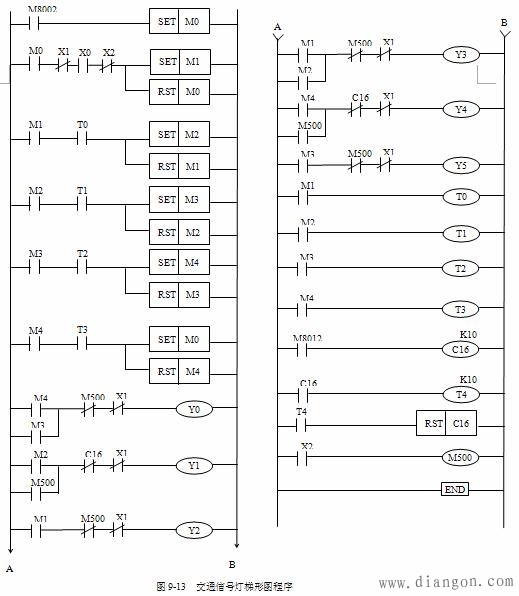

根据时序图,画出交通灯控制的顺序功能图如图9-12所示。

当PLC进入RUN状态,M0得电自锁。当白天/黑夜开关S断开,此时动断触点X2闭合,因停止按钮是断开的,X1动断触点闭合,此时按下启动按钮,动合触点X0闭合,因此状态由M0转到M1,Y2、Y3得电,红2、绿1灯亮。延时20秒后,状态由M1转到M2,红2亮、黄1闪(闪烁由图9-11中的C16实现)。又延时5秒后,状态由M2转到M3,红1、绿2灯亮。延时40秒后,状态由M3转到M4,红1亮、黄2闪。又延时5秒后,状态由M4转回到M0,执行下一循环。

当白天/黑夜开关S闭合时,只有黄灯的闪烁,问题是这样解决的: M8012(PLC机内内部产生100ms时钟脉冲的特殊辅助继电器),其线圈由PLC自动驱动,即 PLC通电后M8012保持100ms的周期振荡,利用其动合触点驱动计数器线圈C16,当C16累计到10个脉冲时(1s时间),计数器C16动作,C16动合触点驱动时间继电器T4,T4定时1s后动作,T4动合触点闭合将C16复位,其后周而复始,使C16线圈接通1s后又断开1s,动断触点C16接到控制线圈Y1和Y4回路,使Y1和Y4时而接通1s时而断开1s,从而产生了在黑夜开关S闭合时黄灯闪烁的效果,其梯形图程序见图9-13。

当按下停止按钮,X1闭合,其动断触点X1分别接到Y0~Y5的线圈回路,使Y0~Y5断电,所有灯灭。同时使程序从MO后不再执行。

2.4)运行并调试程序

(1)将梯形图程序输入到计算机。

(2)按图9-11所示连接好PLC的输入与输出端,将PLC与计算机连接好。

(3)对程序进行调试运行。

将S闭合,按下启动按钮SB1,观察HL1~HL6的指示状态。

将S打开,按下启动按钮SB1,观察HL1~HL6的指示状态。按下停止按钮,再观察HL1~HL6的指示状态。

调试运行记录。

3、实训报告要求与考核标准

3.1)实训报告要求

(1)整理实训操作结果,按标准写出实训报告。

3、机械手的顺序控制

一、项目所需设备、工具、材料

见表10-1。

表10-1 项目所需设备、工具、材料

二、训练内容

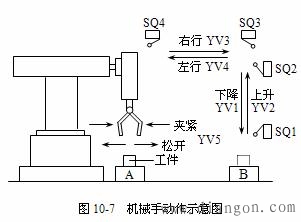

1、项目描述

如图10-7所示是一气动机械手动作示意图,其功能是将工件从A处移送到B处。气动机械手的升降和左右移行分别使用了双线圈的电磁阀,在某方向的驱动线圈失电时能保持在原位,必须驱动反方向的线圈才能反向运动。上升、下降对应的电磁阀线圈分别是YV2、YV1,右行、左行对应的电磁阀线圈分别是YV3、YV4。机械手的夹钳使用单线圈电磁阀YV5,线圈通电时夹紧工件,断电时松开工件。通过设置限位开关SQ1 、SQ2、SQ3、SQ4分别对机械手的下降、上升、右行、左行进行限位,而夹钳不带限位开关,它是通过延时1.7s来表示夹紧、松开动作的完成的。

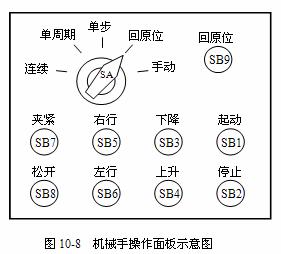

如图10-8所示为机械手的操作面板,机械手能实现手动、回原位、单步、单周期和连续等五种工作方式。手动工作方式时,用各按钮的点动实现相应的动作;回原位工作方式时,按下”回原位”按钮,则机械手自动返回原位;单步工作方式时,每按一次起动按钮,机械手向前执行一步;选择单周期工作方式时,每按一次起动按钮,机械手只运行一个周期就停下;连续工作方式时,机械手在原位,只要按下起动按钮,机械手就会连续循环动作,直到

按下停止按钮,机械手才会最后运行到原位并停下;而在传送工件的过程中,机械手必须升到最高位置才能左右移动,以防止机械手在较低位置运行时碰到其它工件。

2、实训要求

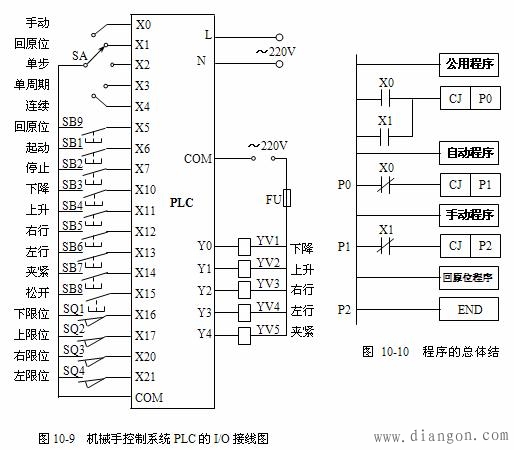

2.1分配输入/输出点

见表10-4。

表10-4 PLC输入/输出点分配表

2.2 PLC接线图

如图10-9所示。

2.3)程序设计

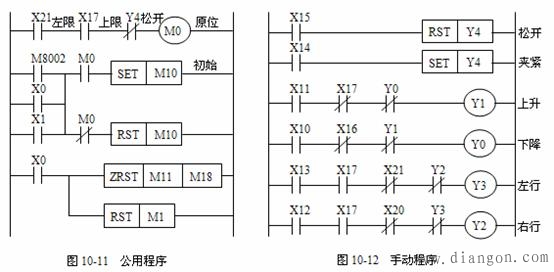

2.3.1基本指令编程

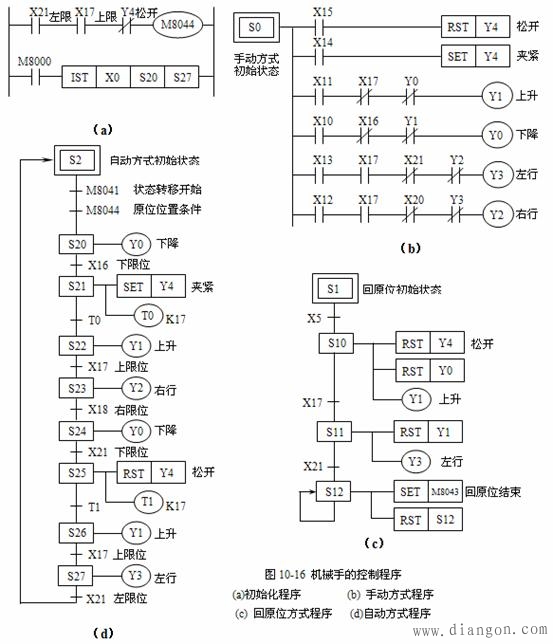

机械手系统的程序总体结构如图10-10所示,分为公用程序、自动程序、手动程序和回原位程序等四部分。其中自动程序包括单步、单周期和连续运行的程序,因它们的工作顺序相同,所以可将它们合编在一起。CJ(FNC00)是条件跳转应用指令(详情见项目十二),指针标号P是其操作数。该指令用于某种条件下跳过CJ指令和指针标号之间的程序,从指针标号处继续执行,以减少程序执行时间。如果选择”手动”工作方式,即X0为ON,X1为OFF,则PLC执行完公用程序后,将跳过自动程序到P0处,由于X0动断触点断开,所以直接执行”手动程序”。由于P1处的X1的动断触点闭合,所以又跳过回原位程序到P2处。如果选择”回原位”工作方式,同样只执行公用程序和回原位程序。如果选择”单步”或”连续”方式,则只执行公用程序和自动程序。

公用程序如图10-11所示,当Y4复位(即松紧电磁阀松开)、左限位X21和上限位X17接通时,辅助继电器M0变为ON,表示机械手在原位。这时,如果开始执行用户程序(M8002为ON)、系统处于手动或回原位状态(X0或X1为ON),那么初始步对应的M10被置位,为进入单步、单周期、连续工作方式作好准备。如果M0为OFF,M10被复位,系统不能进入单步、单周期、连续工作方式。图中的指令ZRST(FNC40)是成批复位的应用指令,当X0为ON时,对M11~M18的辅助继电器复位,以防止系统从自动方式转换到手动方式,再返回自动方式时出现两种不同的活动步。

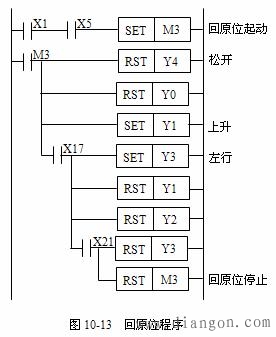

手动程序如图10-12所示,用X10~X15对应机械手的上下左右移行和夹钳松紧的按钮。按下不同的按钮,机械手执行相应的动作。在左、右移行的程序中串联上限位置开关的动合触点是为了避免机械手在较低位置移行时碰撞其它工件。为保证系统安全运行,程序之间还进行了必要的联锁。

如图10-13所示为回原位程序,在系统处于回原位工作状态时,按下回原位按钮(X5为ON),M3变为ON,机械手松开和上升,当升到上限位(X17变为ON),机械手左行,直到移至左限位(X21变为ON)才停止,并且M3复位。

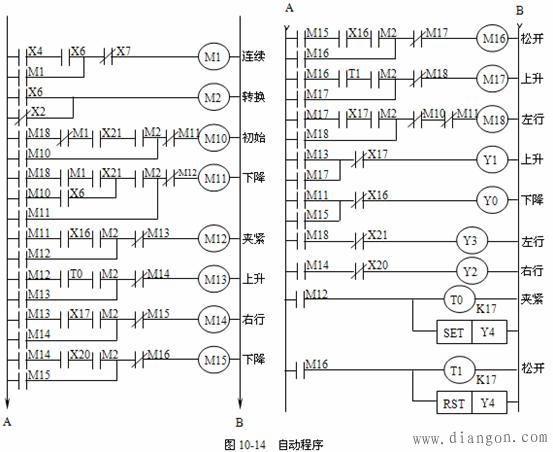

自动程序如图10-14所示,系统工作为单步方式时,X2为ON,其动断触点断开,辅助继电器一般情况下M2为OFF 。X3、X4都为OFF,”单周期”和”连续”工作方式被禁止。假设系统处于初始状态,M10为ON,当按下起动按钮X6时,M2变为ON,使M11为ON,Y0线圈得电,机械手下降。放开起动按钮后,M2立即变为OFF。当机械手下降到下限位时,与Y0线圈串联的X16动断触点断开,Y0线圈失电,机械手停止下降。此时,M11、X16均为ON,其动合触点接通,再按下起动按钮X6时,M2又变为ON,M12得电并自保持,机械手进入夹紧状态,同时M11也变为OFF。在完成某一步的动作后,必须按一次起动按钮,系统才能进入下一步。

如果选择的是单周期工作方式,此时X3为ON,X2的动断触点接通,M2为ON,允许转换。在初始步时按下起动按钮X6,在M11电路中,因M10、X6、M2的动合触点和M12的动断触点都接通,所以M11变为ON,Y0也变为ON,机械手下降。当机械手碰到下限位开关X16时停止下降,M12变为ON,Y4也变为ON,机械手进入夹紧状态,经过1.7s后,机械手夹紧工件开始上升。这样,系统就会按工序一步一步向前运行。当机械手在M18步返回原位时,X4为OFF,其动合触点断开,此时不是连续工作方式,因此机械手不会连续运行。

系统处于连续方式时, X4为ON ,它的动合触点闭合,在初始步时按下起动按钮X6,M1得电自保持,选择连续工作方式,其它工作过程与单周期方式相同。按下停止按钮X7后,M1变为OFF,但系统不会立即停下,在完成当前的工作周期后,机械手最终停在原位。

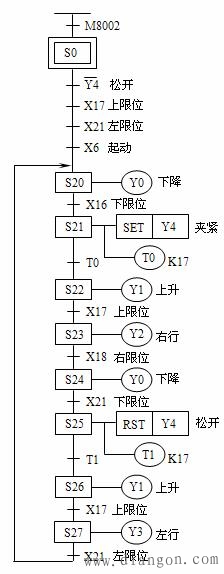

2.3.2基本指令配合步进指令的编程方法

运用步进指令编写机械手顺序控制的程序比用基本指令更容易、更直观。在机械手的控制系统中,手动和回原位工作方式用基本指令很容易实现,这里不重复。只介绍图10-15所示的顺序功能图,该图实现了机械手的自动连续运行。图中特殊辅助继电器M8002仅在运行开始时接通。S0为初始状态,对应回原位的程序。在选定连续工作方式后,X4为ON,按下回原位按钮X5,能保证机械手的初始状态在原位。当机械手在原位时,夹钳松开Y4为OFF,上限位X17、左限位X21都为ON,这时按下起动按钮X6,状态由S0转换到S20,Y0线圈得电,机械手下降。当机械手碰到下限位开关X16时,X16变为ON,状态由S20转换为S21,Y0线圈失电,机械手停止下降,Y4被置位,夹钳开始夹持,定时器T0启动,经过1.7s后,定时器的触头接通,状态由S21转换为S22,机械手上升。系统如此一步一步按顺序运行。当机械手返回到原位时X21变为ON,状态由S27转换为S0,机械手自动进入新的一次运行过程。因此机械手能自动连续运行。从图10-15所示的顺序功能图中可以看出,每一状态继电器都对应机械手的一个工序,只要弄清工序之间的转换条件及转移方向就很容易、很直观的画出顺序功能图。其对应的步进指令梯形图也很容易画出。

2.3.3基本指令、初始状态指令和步进指令配合的编程方法

初始状态指令顺序控制的程序如图10-16所示。图(a)为初始化程序,它保证了机械手必须在原位才能进入自动工作方式。图(b)为手动方式程序,机械手的夹紧、放松及上下左右移行由相应的按钮完成。在图(c)回原位方式程序中,只需按下回原位按钮即可。图中除初始状态继电器外,其它状态继电器应使用回零状态继电器S10~ S19。图(d)为自动方式程序,M8041和M8044都是在初始化程序中设定的,在程序运行中不再改变。

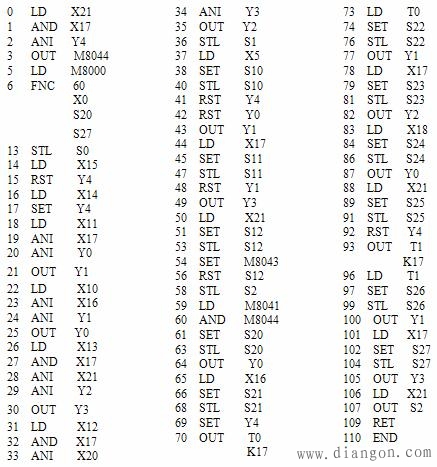

下面是图10-16对应的语句表程序。

2.4运行并调试程序

2.4.1基本指令顺序控制程序

(1)将梯形图程序输入到计算机。

(2)对程序进行调试运行。

a.将转换开关SA旋至“手动”档,按下相应的动作按钮,观察机械手的动作情况;

b.将转换开关SA旋至“回原位”档,按下回原位按钮,观察机械手是否回原位;

c.将SA旋至“单步”档,每按起动按钮,观察机械手是否向前执行下一动作;

d.将SA旋至“单周期”档,每按一次起动按钮,观察机械手是否运行一个周期就停下;

e.将SA旋至“连续”档,按下起动按钮,观察机械手是否连续运行。

(3)记录调试程序的结果。

2.4.2基本指令与步进指令控制程序

(1)将顺序功能图转换为梯形图输入到计算机。

(2)对程序进行调试运行。

将转换开关SA旋至”连续”档,先按回原位按钮,再按起动按钮,观察机械手是否连续运行。

(3)记录调试程序的结果。

2.4.3基本指令、初始状态指令配合步进指令顺序控制程序

(1)将控制程序输入到计算机。

(2)对程序进行调试运行与基本指令顺序控制程序的相同。

(3)记录调试程序的结果。

三、实训报告要求与考核标准

1、实训报告要求

(1)整理实训操作结果,按标准写出实训报告。