数控铣床配置的数控系统不同,其操作面板的形式也不相同,但其各种开关、按键的功能及操作方法大同小异。

FANUC系统的操作面板如图下所示。

2、开关机操作

(一)开机

打开外部电源开关,启动机床电源,将操作面板上的紧急停止按钮右旋弹起,按下操作面板上的电源开关,若开机成功,显示屏显示正常,无报警。

(二)机床回原点

机床只有在回原点之后,自动方式和MDI方式才有效,未回原点之前只能手动操作。一般在以下情况需要进行回原点操作,以建立正确的机床坐标系:

(1)开机后;

(2)机床断电后再次接通数控系统电源;

(3)超过行程报警解除以后;

(4)紧急停止按钮按下后。

3、数控铣床操作过程实例

(一)加工要求

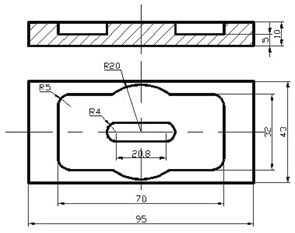

图 加工零件图

加工如上图所示零件。零件材料为 LY12 ,单件生产。零件毛坯已加工到尺寸。选用设备: XK714B 数控铣床

(二)准备工作

加工以前完成相关准备工作,包括工艺分析及工艺路线设计、刀具及夹具的选择、程序编制等。

(三)操作步骤及内容

(1)开机,各坐标轴手动回机床原点

(2)刀具安装

根据加工要求选择 Φ10 高速钢立铣刀,用弹簧夹头刀柄装夹后将其装上主轴。

(3)清洁工作台,安装夹具和工件

将平口虎钳清理干净装在干净的工作台上,通过百分表找正、找平虎钳,再将工件装正在虎钳上。

(4)对刀设定工件坐标系

① 用寻边器对刀,确定X、Y向的零偏值,将X、Y向的零偏值输入到工件坐标系G54中 ;

② 将加工所用刀具装上主轴,再将Z轴设定器安放在工件的上表面上,确定Z向的零偏值,输入到工件坐标系G54中。

(5)设置刀具补偿值

将刀具半径补偿值5输入到刀具补偿地址D01。

(6)输入加工程序

将计算机生成好的加工程序通过数据线传输到机床数控系统的内存中。

(7)调试加工程序

把工件坐标系的Z值沿+Z向平移100mm,按下数控启动键,适当降低进给速度,检查刀具运动是否正确。

(8)自动加工

把工件坐标系的Z值恢复原值,将进给倍率开关打到低档,按下数控启动键运行程序,开始加工,机床加工时,适当调整主轴转速和进给速度,并注意监控加工状态,保证加工正常。

(9)取下工件,用游标卡尺进行尺寸检测

(10)清理加工现场

(11)关机